Para verificar la estabilidad del catalizador, un sistema de calentamiento programado de alta precisión es esencial porque elimina la fluctuación térmica como variable durante las pruebas continuas. Al mantener un entorno isotérmico riguroso dentro del reactor de alta presión, los investigadores pueden atribuir cualquier caída en el rendimiento únicamente a la degradación del catalizador, en lugar de a condiciones experimentales inestables.

En el contexto de los catalizadores de átomo único, incluso las desviaciones menores de temperatura pueden sesgar los datos y enmascarar el verdadero comportamiento catalítico. El control térmico preciso es la única forma de demostrar de manera concluyente la estabilidad de un material para una posible aplicación industrial.

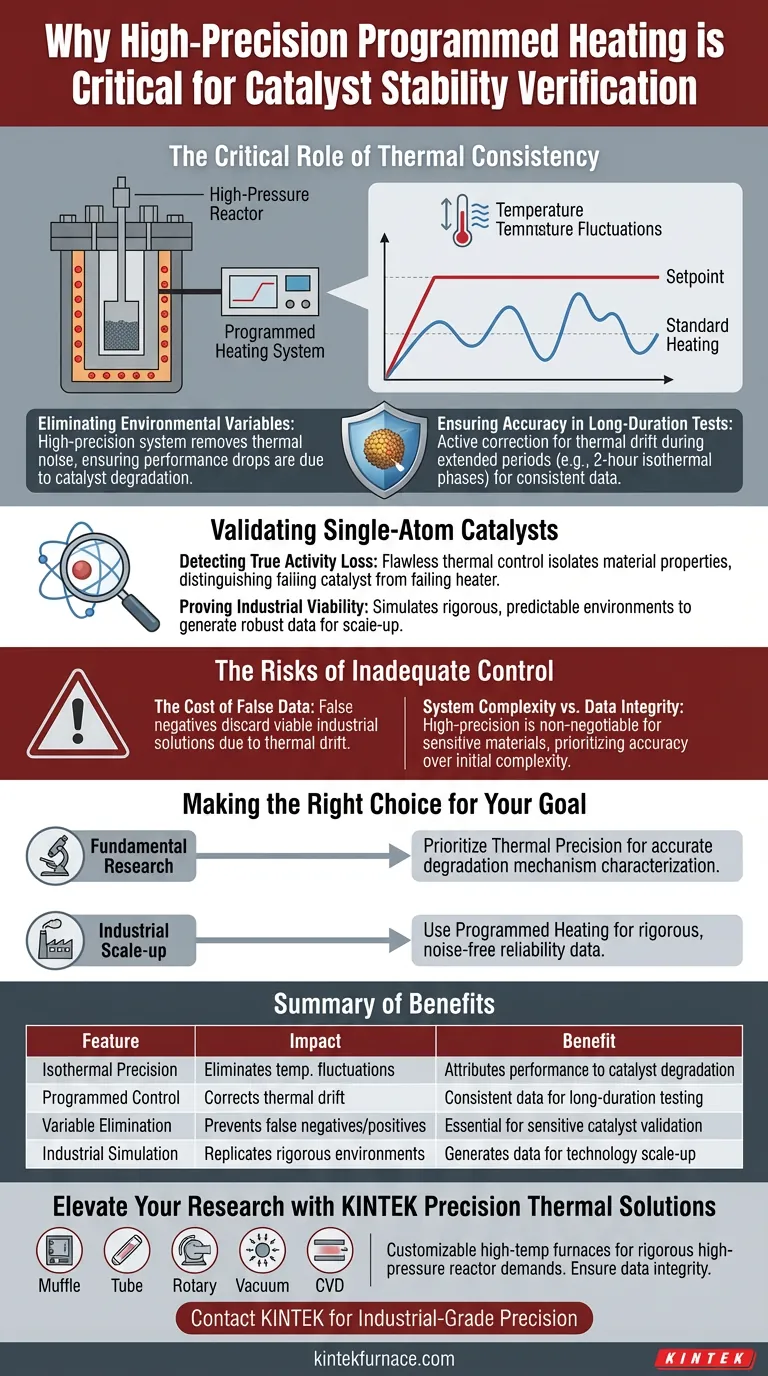

El papel fundamental de la consistencia térmica

Eliminación de variables ambientales

En las pruebas de estabilidad de ciclos múltiples continuos, el objetivo es aislar la vida útil inherente del catalizador.

Las fluctuaciones de temperatura introducen ruido en estos datos. Si la temperatura desciende inadvertidamente, las tasas de reacción suelen disminuir, lo que imita la desactivación del catalizador. Por el contrario, los picos de temperatura pueden inflar artificialmente el rendimiento.

Un sistema de alta precisión garantiza que estas variables se eliminen, proporcionando un fondo "limpio" para el experimento.

Garantizar la precisión en pruebas de larga duración

La verificación de la estabilidad a menudo requiere fases experimentales largas, como períodos isotérmicos de 2 horas.

Los elementos calefactores estándar pueden desviarse durante estos períodos prolongados. Un sistema programado corrige activamente esto, bloqueando la temperatura en el punto de ajuste durante todo el ciclo.

Validación de catalizadores de átomo único

Detección de pérdida de actividad real

Los catalizadores de átomo único son materiales muy sensibles. Para determinar si su actividad disminuye efectivamente durante ciclos repetidos, el entorno de prueba debe ser impecable.

Si el sistema de calefacción permite variaciones, se vuelve imposible distinguir entre un catalizador defectuoso y un calentador defectuoso. El equipo de precisión garantiza que cualquier pérdida de actividad observada sea un reflejo real de las propiedades del material del catalizador.

Demostración de viabilidad industrial

El objetivo final de estas pruebas es demostrar la estabilidad potencial del sistema catalítico para aplicaciones industriales.

Los procesos industriales dependen de un rendimiento predecible y a largo plazo. Al utilizar calefacción programada de alta precisión para simular estas condiciones rigurosas sin errores, los investigadores generan los datos sólidos necesarios para justificar la ampliación de la tecnología.

Los riesgos de un control inadecuado

El coste de los datos falsos

El uso de calefacción estándar o de baja precisión en reactores de alta presión introduce un riesgo significativo de falsos negativos.

Si un catalizador estable parece inestable debido a la deriva térmica, se puede descartar una solución industrial potencialmente viable.

Complejidad del sistema

Si bien los sistemas de alta precisión añaden complejidad y coste a la configuración del reactor, son un requisito innegociable para materiales sensibles como los catalizadores de átomo único. La compensación es una mayor demanda de equipos iniciales a cambio de la integridad de los datos.

Tomar la decisión correcta para su objetivo

Para garantizar que sus datos de estabilidad sean aceptados por las comunidades científica e industrial, considere lo siguiente:

- Si su enfoque principal es la investigación fundamental: Priorice la precisión térmica para caracterizar con precisión el mecanismo de degradación de los sitios de átomo único sin interferencias ambientales.

- Si su enfoque principal es la ampliación industrial: Utilice calefacción programada para generar los datos de fiabilidad rigurosos y sin ruido necesarios para demostrar la viabilidad a largo plazo a las partes interesadas.

La integridad de su prueba de estabilidad depende tanto de la precisión de su control de calefacción como de la química de su reactor.

Tabla resumen:

| Característica | Impacto en las pruebas de catalizadores | Beneficio para la investigación/industria |

|---|---|---|

| Precisión isotérmica | Elimina las fluctuaciones de temperatura como variable. | Atribuye las caídas de rendimiento únicamente a la degradación del catalizador. |

| Control programado | Corrige la deriva térmica durante ciclos de larga duración. | Proporciona datos consistentes para períodos de prueba isotérmicos de 2 horas o más. |

| Eliminación de variables | Evita falsos negativos/positivos en la pérdida de actividad. | Esencial para la validación de catalizadores de átomo único sensibles. |

| Simulación industrial | Replica entornos rigurosos y predecibles. | Genera los datos sólidos necesarios para la ampliación de la tecnología. |

Mejore su investigación con soluciones térmicas de precisión

Asegúrese de que sus datos de estabilidad del catalizador sean irreprochables con sistemas de calefacción de alto rendimiento. En KINTEK, entendemos que la integridad de los datos depende del control ambiental. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer las rigurosas demandas de sus configuraciones de reactor de alta presión.

No deje que la deriva térmica comprometa sus resultados. Contacte con KINTEK hoy mismo para hablar sobre cómo nuestras soluciones de calefacción personalizables pueden aportar precisión de grado industrial a su laboratorio.

Guía Visual

Referencias

- Bin Li, Yunjie Ding. Water-participated mild oxidation of ethane to acetaldehyde. DOI: 10.1038/s41467-024-46884-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se ajusta un horno de calentamiento a 155 °C para la difusión por fusión de azufre? Optimice la síntesis de materiales de baterías

- ¿Cómo funciona un sistema de calentamiento con camisa de aceite mineral circulante? Garantice la precisión en la modificación térmica de la madera

- ¿Cuáles son las ventajas de usar KOH como activador químico? Mejora del área superficial y la porosidad del carbono de biomasa

- ¿Cómo influye específicamente la temperatura del proceso de recocido en las propiedades de luminiscencia del ZnSe? Guía

- ¿Cuál es el papel de los hornos de secado eléctrico industriales en el tratamiento del fotoánodo de titanio FDSSC? Mejorar la eficiencia solar

- ¿Cuáles son las ventajas de utilizar un horno de laboratorio programable de alta temperatura para el cemento CSA? Control de Precisión

- ¿Cuáles son las ventajas del ácido ascórbico sobre la glucosa en la síntesis de LFP? Lograr una pureza y cristalinidad superiores

- ¿Por qué usar un horno de secado de laboratorio para catalizadores Re2O7/Al2O3? Garantiza alta dispersión y rendimiento