El ácido ascórbico supera a la glucosa como agente reductor en la síntesis en fase sólida a alta temperatura de fosfato de hierro y litio, al demostrar una mayor capacidad reductora y una cinética de reacción superior. Esta ventaja química se traduce directamente en un producto final con una mayor regularidad estructural y significativamente menos fases de impurezas.

El ácido ascórbico facilita un proceso de reducción más completo y ordenado que la glucosa. Al promover una reducción eficaz del hierro, asegura una estructura altamente cristalina con impurezas mínimas, lo cual es fundamental para la estabilidad del material.

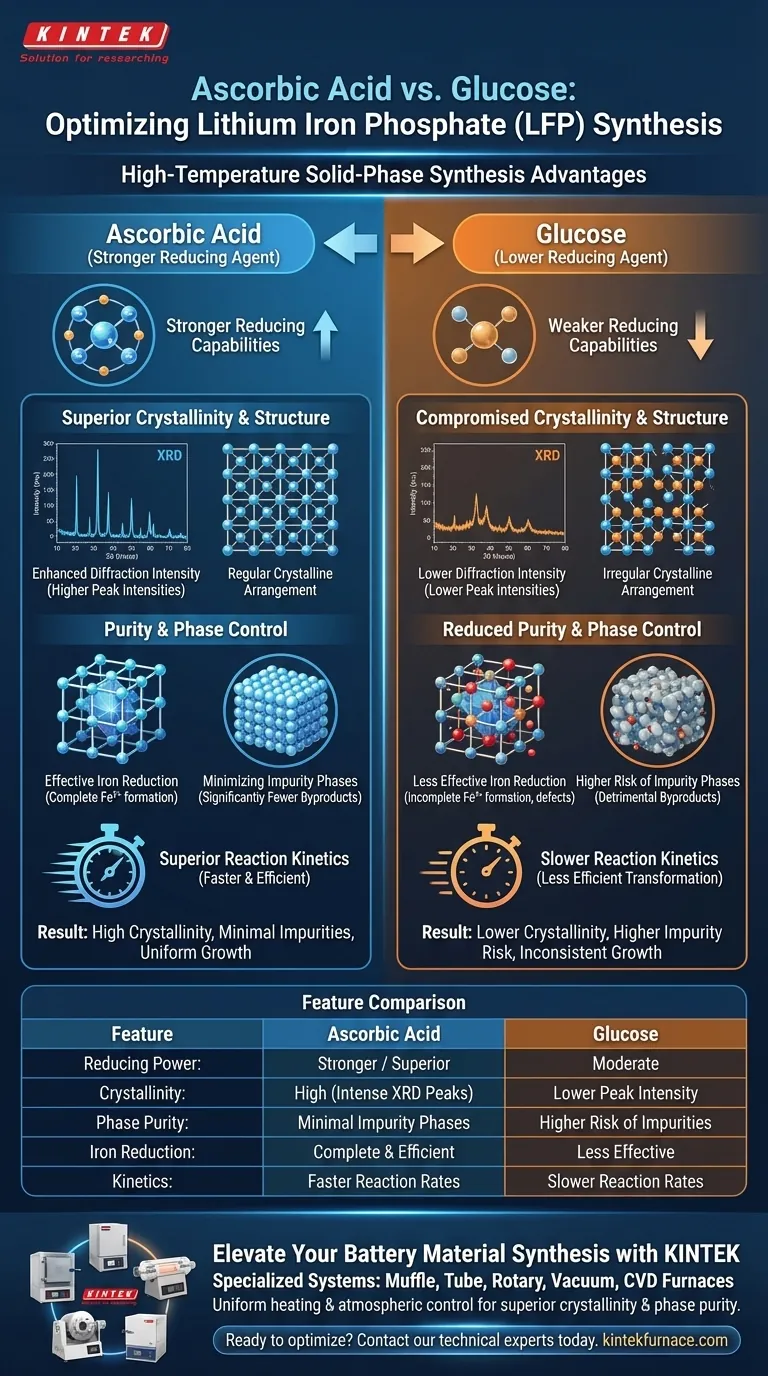

Cristalinidad y Estructura Superiores

Intensidad de Difracción Mejorada

Cuando se analiza mediante difracción de rayos X (DRX), el fosfato de hierro y litio sintetizado con ácido ascórbico exhibe mayores intensidades de picos característicos.

Este aumento de la intensidad es un indicador directo de una cristalinidad superior. Sugiere que la estructura atómica del material está más perfectamente ordenada en comparación con las muestras sintetizadas con glucosa.

Disposición Cristalina Regular

El uso de ácido ascórbico induce una disposición cristalina más regular dentro del material.

Si bien la glucosa funciona como agente reductor, el ácido ascórbico promueve un mecanismo de crecimiento más uniforme. Esta regularidad es crucial para garantizar vías electroquímicas consistentes dentro del material de la batería.

Pureza y Control de Fases

Minimización de Fases de Impurezas

Una ventaja crítica del ácido ascórbico es la producción de un material con menos fases de impurezas.

Las fases de impurezas son subproductos perjudiciales que pueden obstaculizar el rendimiento. Las propiedades químicas del ácido ascórbico suprimen la formación de estas fases secundarias no deseadas de manera más efectiva que la glucosa.

Reducción Eficaz del Hierro

El mecanismo central detrás de esta pureza es la promoción de la reducción del hierro.

El ácido ascórbico es más eficaz para impulsar el proceso de reducción esencial para formar la fase correcta de fosfato de hierro y litio (LFP). Esto asegura que el hierro esté en el estado de oxidación correcto, previniendo los defectos a menudo asociados con la reducción incompleta.

Comprensión de las Variables del Proceso

Cinética de Reacción

El ácido ascórbico ofrece una cinética de reacción superior en comparación con la glucosa.

En la síntesis en fase sólida a alta temperatura, la velocidad y la eficiencia de la reacción determinan la homogeneidad del producto. Una mejor cinética implica una transformación más eficiente de los precursores en el material activo final.

El Compromiso de Usar Glucosa

Si bien la glucosa es un agente reductor viable, representa un compromiso en la calidad del producto.

La referencia principal indica que depender de la glucosa da como resultado intensidades de pico más bajas y una mayor probabilidad de fases de impurezas. Por lo tanto, elegir glucosa en lugar de ácido ascórbico compromete la integridad estructural y la pureza del material del cátodo final.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso de síntesis en fase sólida, considere lo siguiente según sus requisitos específicos:

- Si su enfoque principal es maximizar la cristalinidad: Seleccione ácido ascórbico para lograr mayores intensidades de picos de DRX y una disposición estructural más regular.

- Si su enfoque principal es la pureza de fase: Priorice el ácido ascórbico para garantizar una reducción eficaz del hierro y minimizar la formación de fases de impurezas perjudiciales.

Al aprovechar las capacidades reductoras más fuertes del ácido ascórbico, se asegura la síntesis de un material de fosfato de hierro y litio más limpio y estructuralmente más sólido.

Tabla Resumen:

| Característica | Ácido Ascórbico | Glucosa |

|---|---|---|

| Poder Reductor | Más Fuerte / Superior | Moderado |

| Cristalinidad | Alta (Picos de DRX Intensos) | Menor Intensidad de Pico |

| Pureza de Fase | Fases de Impurezas Mínimas | Mayor Riesgo de Impurezas |

| Reducción del Hierro | Completa y Eficaz | Menos Eficaz |

| Cinética | Tasas de Reacción Más Rápidas | Tasas de Reacción Más Lentas |

Mejore la Síntesis de su Material de Batería con KINTEK

La precisión en la reducción química requiere precisión en el procesamiento térmico. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para optimizar la síntesis en fase sólida a alta temperatura de fosfato de hierro y litio.

Ya sea que esté refinando la cinética de reacción con ácido ascórbico o desarrollando materiales de cátodo de próxima generación, nuestros hornos de laboratorio personalizables proporcionan el calentamiento uniforme y el control atmosférico necesarios para una cristalinidad y pureza de fase superiores.

¿Listo para optimizar los resultados de su síntesis? Póngase en contacto con nuestros expertos técnicos hoy mismo para obtener una solución personalizada de alta temperatura.

Guía Visual

Referencias

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué función cumple un horno de secado de laboratorio en el procesamiento de polvos precursores de PZT? Optimizar la calidad de la cerámica

- ¿Por qué se requiere un control preciso de las tasas de flujo del gas portador para la activación del hidrocarbón? Optimice el rendimiento y la pureza del carbono

- ¿Cuáles son las principales ventajas de los hornos de crisol? Flexibilidad inigualable para la fusión a pequeña escala

- ¿Qué ventajas ofrece AlMe2iPrO (DMAI) sobre el trimetilaluminio (TMA)? Lograr una selectividad de área superior

- ¿Cómo afecta la extensión de la duración de la fase constante a alta temperatura al crecimiento del grano de hierro? Maximizar la extracción de zinc

- ¿Cómo afecta un sistema de calefacción y refrigeración por circulación de aceite a la HPDC? Optimice el control térmico de su fundición a presión

- ¿Qué papel juega un entorno de calentamiento a alta temperatura en la síntesis hidrotermal de los cristales de zeolita ZSM-5?

- ¿Qué papel juega un horno de alta temperatura en el proceso de sellado? Control Térmico de Precisión para el Sellado de Fibra