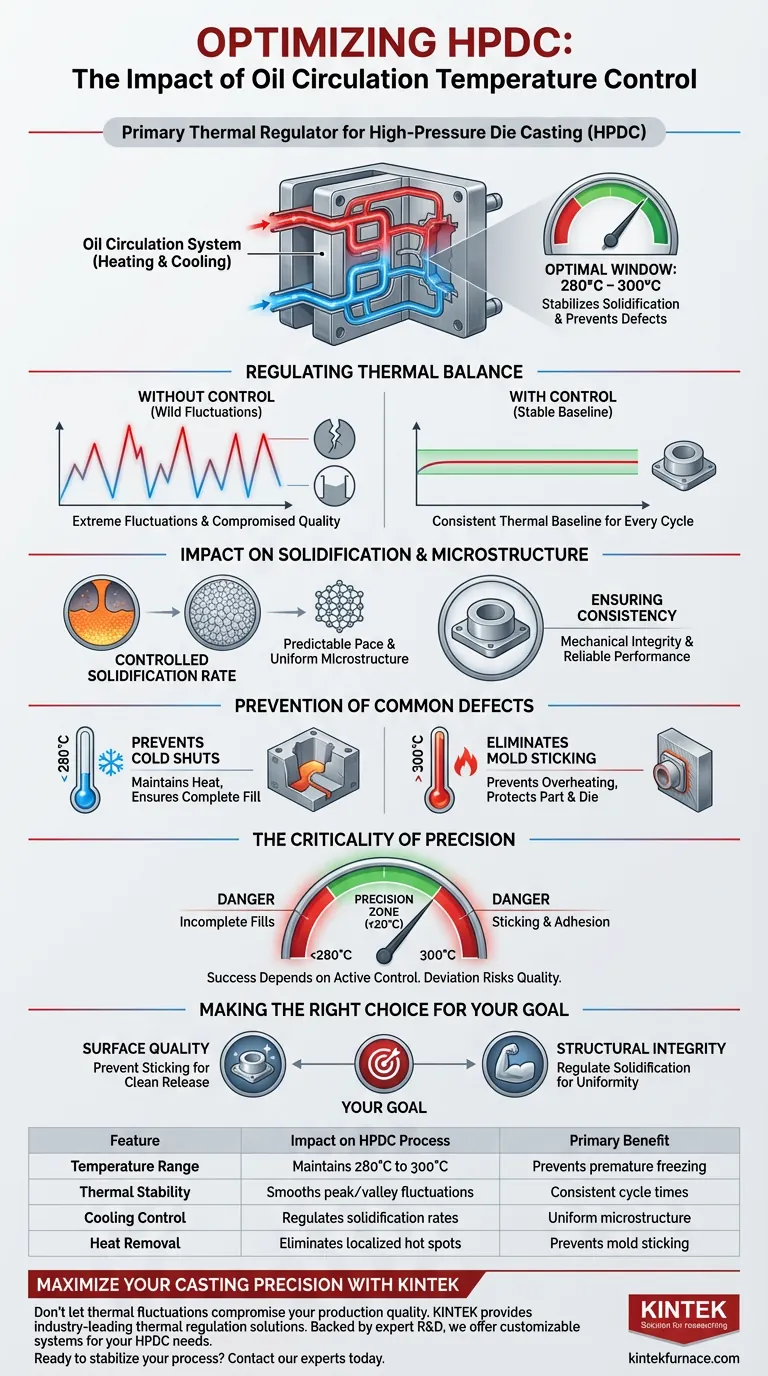

Un sistema de control de temperatura por circulación de aceite para calefacción y refrigeración actúa como el regulador térmico principal para el proceso de fundición a presión de alta presión (HPDC). Su función es mantener activamente la temperatura del molde dentro de una ventana precisa y óptima, típicamente entre 280 °C y 300 °C, para estabilizar la solidificación de la aleación líquida y prevenir defectos relacionados con la temperatura.

Al estabilizar el equilibrio térmico del molde, este sistema elimina las fluctuaciones extremas de temperatura que comprometen la calidad de la pieza. Asegura que el molde no esté ni demasiado frío, lo que causa congelación prematura, ni demasiado caliente, lo que provoca problemas de adherencia.

Regulación del Equilibrio Térmico

Para comprender el impacto de un sistema de circulación de aceite, debe observar cómo gestiona la energía térmica dentro de la herramienta del molde.

Establecimiento de la Ventana Óptima

El sistema está diseñado para fijar la temperatura del molde en un rango específico, generalmente de 280 °C a 300 °C.

Estabilización del Proceso

Sin control activo, la temperatura de un molde fluctúa drásticamente a medida que se inyecta metal caliente y se expulsa la pieza. Este sistema suaviza estos picos y valles, creando una línea base térmica constante para cada ciclo.

Impacto en la Solidificación y la Microestructura

La forma en que se congela la aleación líquida determina las propiedades mecánicas de la pieza final.

Control de las Tasas de Solidificación

El sistema regula la tasa de solidificación de la aleación líquida dentro de la cavidad. Al evitar que el molde actúe como un disipador de calor no controlado, permite que el metal se enfríe a un ritmo predecible.

Garantía de Consistencia Microestructural

El enfriamiento constante conduce a una estructura interna constante. El sistema garantiza una distribución uniforme de los componentes microestructurales, lo cual es esencial para la integridad mecánica del vaciado.

Prevención de Defectos Comunes

El valor principal del sistema radica en su capacidad para mitigar defectos específicos causados por una mala gestión térmica.

Prevención de Líneas Frías

Si un molde está demasiado frío, el metal puede congelarse antes de que llene completamente la cavidad. Al mantener el calor, el sistema previene estas líneas frías y asegura un llenado completo.

Eliminación de la Adherencia del Molde

Por el contrario, si un molde se sobrecalienta o desarrolla puntos calientes, la aleación puede adherirse a la superficie de la herramienta. La capacidad de enfriamiento del sistema previene esta adherencia del molde, protegiendo tanto la superficie de la pieza como el troquel mismo.

La Criticidad de la Precisión (Compensaciones)

Si bien un sistema de circulación de aceite es una herramienta poderosa, su efectividad depende completamente de la precisión de su configuración.

La Consecuencia de la Desviación

El sistema opera dentro de un margen relativamente estrecho (variación de 20 °C). Caer por debajo de 280 °C arriesga llenados incompletos, mientras que superar los 300 °C provoca adherencias.

Dependencia del Equilibrio Térmico

El proceso se vuelve altamente dependiente de este control activo. Cualquier falla en el sistema de circulación interrumpe inmediatamente el equilibrio térmico, reintroduciendo los gradientes de temperatura que causan defectos.

Tomando la Decisión Correcta para su Objetivo

La implementación de este sistema debe basarse en las métricas de calidad específicas que intenta mejorar.

- Si su enfoque principal es la Calidad de Superficie: El sistema es esencial para prevenir la adherencia del molde, asegurando que la pieza se libere limpiamente sin daños en la superficie.

- Si su enfoque principal es la Integridad Estructural: El control preciso de la temperatura regula la solidificación, previniendo líneas frías y asegurando una microestructura uniforme en toda la pieza.

El éxito en HPDC depende de tratar la temperatura como una variable controlada, no como un resultado aleatorio.

Tabla Resumen:

| Característica | Impacto en el Proceso HPDC | Beneficio Principal |

|---|---|---|

| Rango de Temperatura | Mantiene 280 °C a 300 °C | Previene la congelación prematura |

| Estabilidad Térmica | Suaviza las fluctuaciones de picos/valles | Tiempos de ciclo consistentes |

| Control de Enfriamiento | Regula las tasas de solidificación | Microestructura uniforme |

| Eliminación de Calor | Elimina puntos calientes localizados | Previene la adherencia del molde |

Maximice la Precisión de su Fundición con KINTEK

No permita que las fluctuaciones térmicas comprometan la calidad de su producción. KINTEK ofrece soluciones de regulación térmica líderes en la industria diseñadas para entornos de alto rendimiento. Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados adaptados a sus necesidades únicas de investigación de materiales y HPDC.

¿Listo para estabilizar su proceso? Contacte a nuestros expertos hoy mismo para descubrir cómo nuestros sistemas de calefacción y refrigeración de precisión pueden mejorar la eficiencia de su laboratorio o fundición.

Guía Visual

Referencias

- Guan Sheng, Yong Zhu. Microstructure and Mechanical Properties of High-Pressure Die-Casting Mg–Al–RE Alloys with Minor Ca Addition. DOI: 10.3390/ma18020231

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo del proceso de reducción térmica para óxido de grafeno-cemento? Domina la activación térmica en hornos

- ¿Cómo facilitan los viales con tapa de cuarzo la pirólisis del carbón de quitosano magnético? Domina las atmósferas reductoras localizadas

- ¿Por qué es fundamental el control de alta precisión de las relaciones de flujo de argón (Ar) y nitrógeno (N2) en la fabricación de recubrimientos de CrSiN-Y?

- ¿Qué papel juega un horno de viga móvil de grado industrial en las barras SSC? Garantiza una unión metalúrgica óptima

- ¿Por qué se utiliza una liofilizadora de vacío para la Vivianita? Optimice su síntesis de LFP con una integridad superior del precursor

- ¿Qué es el dióxido de circonio y cómo se estabiliza para uso dental? Descubra la ciencia detrás de las cerámicas dentales duraderas

- ¿Cuál es la función de un horno de secado de laboratorio en la preparación de materiales sólidos de molibdato de bismuto? Consejos de expertos

- ¿Por qué los lingotes de acero T91 deben someterse a una homogeneización a largo plazo? Garantizar uniformidad microestructural de alto rendimiento