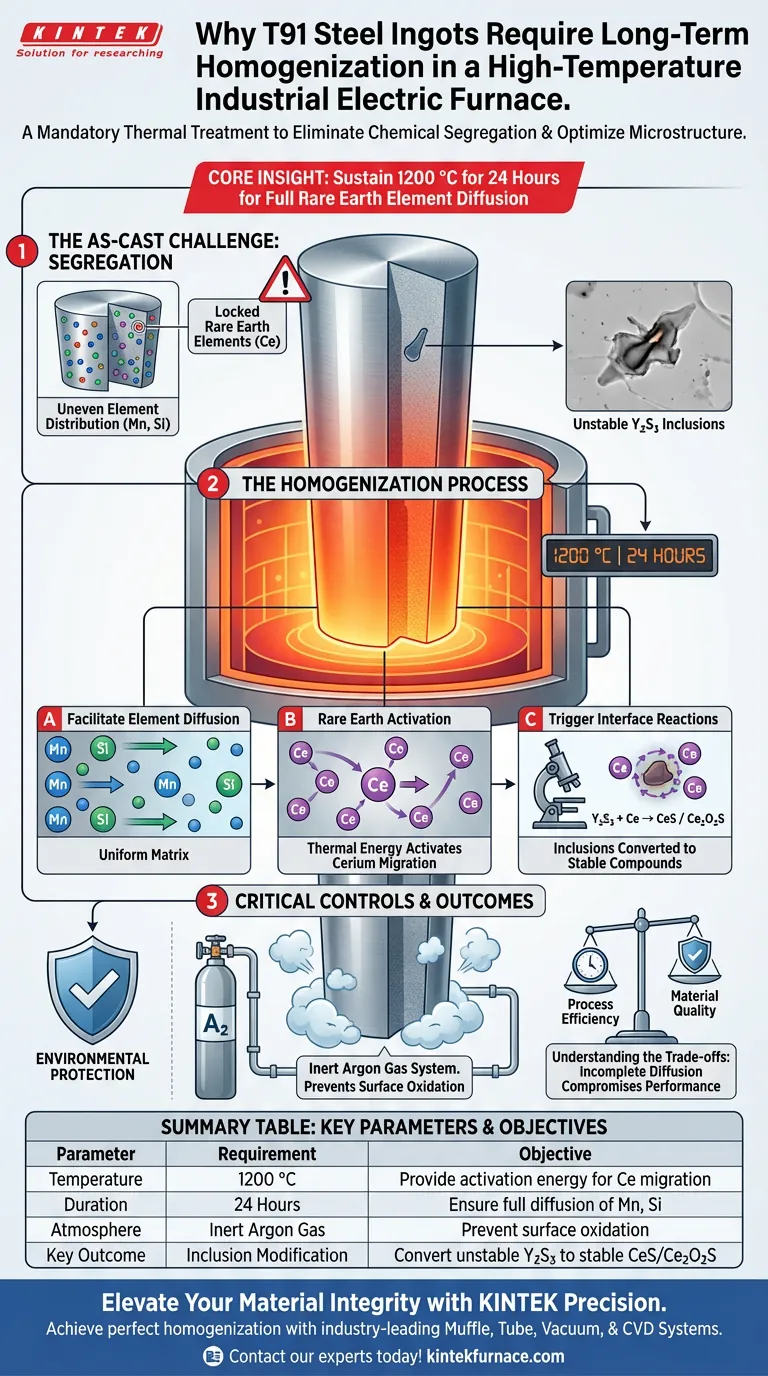

La homogeneización es un tratamiento térmico obligatorio diseñado para eliminar la segregación química inherente a la estructura colada del acero T91. Al mantener el lingote a 1200 °C durante 24 horas en un horno eléctrico industrial, el proceso impulsa la difusión completa de los elementos de tierras raras —específicamente el Cerio (Ce)— para modificar y estabilizar las inclusiones internas del acero.

Idea central: El objetivo principal de este tratamiento térmico a largo plazo es desencadenar reacciones específicas en las interfaces de estado sólido. Utiliza energía térmica para migrar los átomos de Cerio, convirtiendo inclusiones inestables en compuestos estables como CeS o Ce2O2S para garantizar propiedades uniformes del material.

La Mecánica de la Estabilización Microestructural

Eliminación de la Segregación en Estado Colado

Cuando se funden los lingotes de acero, los elementos químicos a menudo se distribuyen de manera desigual, lo que provoca "segregación".

La homogeneización corrige esto manteniendo el acero a altas temperaturas durante un período prolongado.

Esto permite que los elementos de soluto sustitucionales, como el Manganeso (Mn) y el Silicio (Si), difundan de áreas de alta concentración a baja concentración, lo que resulta en una matriz uniforme.

Facilitación de la Difusión de Tierras Raras

Para el acero T91 específicamente, el tratamiento se centra en el comportamiento de los elementos de tierras raras.

El protocolo de 1200 °C durante 24 horas proporciona la energía de activación requerida para que los átomos de Cerio (Ce) migren eficazmente a través de la red.

Sin esta duración y calor sostenidos, los elementos de tierras raras permanecerían bloqueados en sus posiciones segregadas en estado colado.

Desencadenamiento de Reacciones en las Interfaces

El resultado más crítico de esta difusión es la modificación de las inclusiones.

A medida que el Cerio migra a las interfaces de las inclusiones, desencadena una transformación química.

Los compuestos existentes, como el Y2S3, se convierten en CeS o Ce2O2S. Esto asegura que las inclusiones de tierras raras sean estables tanto en morfología como en composición.

Controles Críticos del Proceso

Protección Ambiental

Mantener el acero a estas temperaturas representa un riesgo para la integridad superficial del lingote.

Para evitar una oxidación excesiva de la superficie, el horno debe estar equipado con un sistema de protección con gas inerte, que utiliza típicamente argón.

Esto crea una barrera entre el acero y el oxígeno, preservando el material mientras ocurre la difusión interna.

Comprensión de las Compensaciones

Eficiencia del Proceso vs. Calidad del Material

El ciclo de 24 horas a 1200 °C representa un compromiso significativo de tiempo y energía.

Acortar este ciclo para ahorrar costos resultará en una difusión incompleta, dejando elementos segregados e inclusiones inestables que comprometen el rendimiento del acero.

Riesgos de Precisión de Temperatura

La ventana para una homogeneización efectiva es específica.

Si las temperaturas caen por debajo del objetivo, las tasas de difusión se ralentizan drásticamente; si aumentan demasiado sin protección, el lingote corre el riesgo de derretirse o sufrir una grave degradación superficial.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la calidad de los lingotes de acero T91, debe equilibrar los requisitos térmicos con los controles ambientales.

- Si su enfoque principal es la integridad estructural interna: Adhiérase estrictamente a la duración de 24 horas a 1200 °C para garantizar la transformación completa de las inclusiones de Y2S3 en compuestos estables a base de Ce.

- Si su enfoque principal es el rendimiento de la superficie: Asegúrese de que su horno utilice un sistema robusto de gas inerte de argón para mitigar los riesgos de oxidación inherentes a la exposición prolongada a altas temperaturas.

La uniformidad en el acero T91 no es un accidente de la fundición, sino el resultado de una difusión precisa y energéticamente intensiva.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Objetivo |

|---|---|---|

| Temperatura | 1200 °C | Proporcionar energía de activación para la migración de átomos de Ce |

| Duración | 24 Horas | Asegurar la difusión completa de elementos de soluto (Mn, Si) |

| Atmósfera | Gas Argón Inerte | Prevenir la oxidación superficial y la pérdida de material |

| Resultado Clave | Modificación de Inclusiones | Convertir Y2S3 inestable en CeS/Ce2O2S estable |

Mejore la Integridad de su Material con KINTEK Precision

Lograr la homogeneización perfecta del acero T91 requiere un riguroso control térmico y entornos especializados. KINTEK ofrece sistemas líderes en la industria de Muffle, Tubo y Vacío, incluyendo sistemas avanzados de CVD diseñados para protección con gas inerte y calentamiento preciso a largo plazo.

Ya sea que necesite hornos de alta temperatura personalizables para I+D o para fabricación a gran escala, nuestras soluciones respaldadas por expertos garantizan que sus aleaciones cumplan con los más altos estándares de uniformidad estructural.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno ideal para sus necesidades únicas!

Guía Visual

Referencias

- Jun Liu, Xikou He. Effect of Ce-Y Composite Addition on the Inclusion Evolution in T91 Heat-Resistant Steel. DOI: 10.3390/ma18071459

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de polvos de refuerzo? | Mejora la unión de composites

- ¿Cómo influye un sistema de temperatura programada en la formación de carburo de molibdeno? Guía experta para la síntesis de catalizadores

- ¿Cuáles son las ventajas técnicas de usar un pirómetro de dos colores? Monitoreo de alta precisión para partículas reactivas

- ¿Qué papel desempeñan los hornos RTP o de sinterización continua en la formación de electrodos de células solares? Optimice su proceso de cocción

- ¿Por qué se requiere un enfriamiento inmediato después del tratamiento CTS de carbono mesoporoso? Preserve la estructura atómica de su material

- ¿Qué papel juega un sistema de horno de difusión de POCl3 de grado industrial en DOSS? Dominio del control cuantitativo del fósforo

- ¿Cuáles son los beneficios de la compactación en frío y la sinterización? Aumente la eficiencia y reduzca los costos en la fabricación

- ¿Cómo garantiza una prensa hidráulica de simple efecto la calidad de los compactos en verde? Factores clave para los compuestos de aluminio