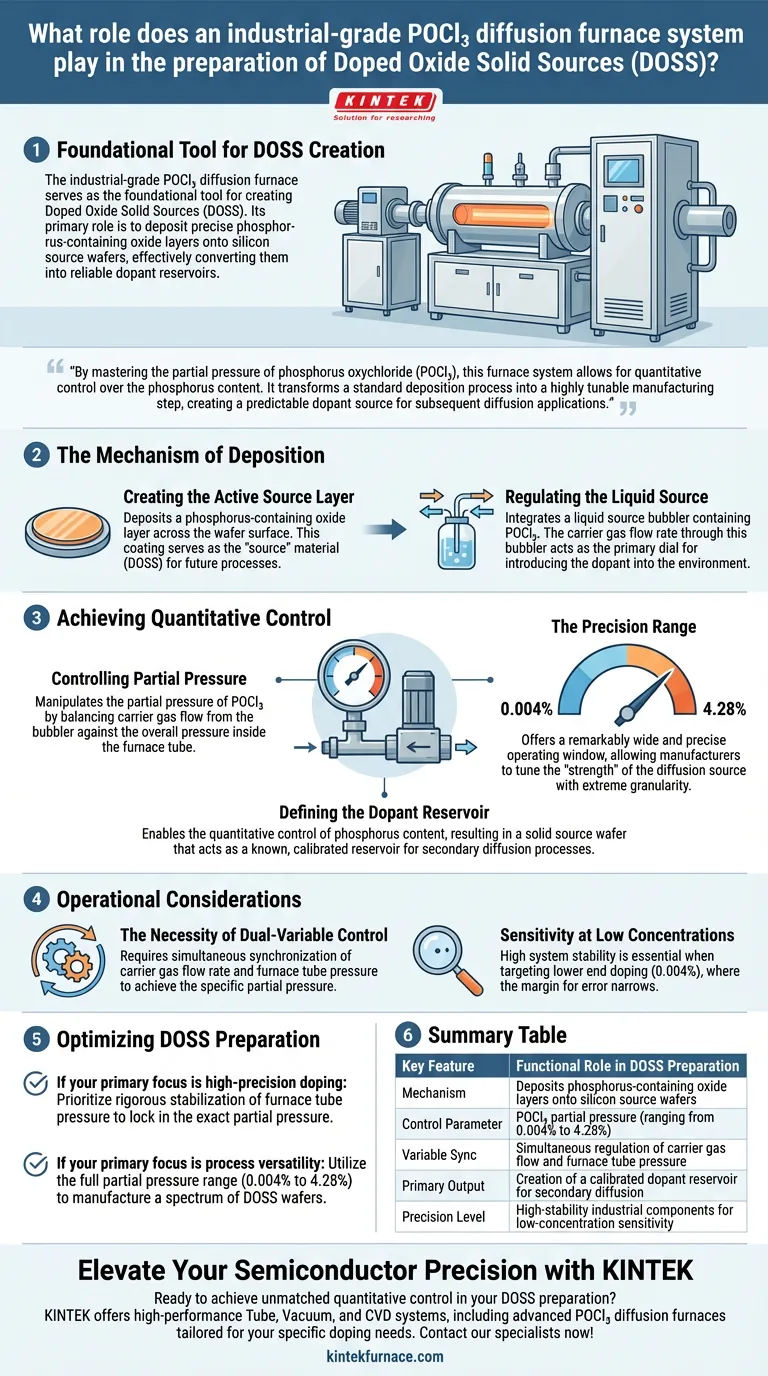

El horno de difusión de POCl3 de grado industrial sirve como herramienta fundamental para crear Fuentes Sólidas de Óxido Dopado (DOSS). Su función principal es depositar capas precisas de óxido que contienen fósforo en obleas fuente de silicio, convirtiéndolas efectivamente en reservorios de dopante fiables. Mediante la regulación estricta de las presiones internas y los flujos de gas, el sistema determina la composición química exacta de la fuente sólida.

Al dominar la presión parcial del oxicloruro de fósforo (POCl3), este sistema de horno permite el control cuantitativo del contenido de fósforo. Transforma un proceso de deposición estándar en un paso de fabricación altamente sintonizable, creando una fuente de dopante predecible para aplicaciones de difusión posteriores.

El Mecanismo de Deposición

Creación de la Capa Fuente Activa

El propósito fundamental del horno en este contexto es recubrir las obleas fuente de silicio con un material específico.

El sistema deposita una capa de óxido que contiene fósforo en toda la superficie de la oblea. Este recubrimiento no es el circuito activo del producto final, sino que sirve como material "fuente" (DOSS) para procesos futuros.

Regulación de la Fuente Líquida

El sistema de horno integra un burbujeador de fuente líquida que contiene POCl3.

Para controlar la cantidad de fósforo que entra en la cámara, el sistema gestiona con precisión la velocidad de flujo del gas portador a través de este burbujeador. Esta velocidad de flujo actúa como el dial principal para introducir el dopante en el entorno.

Logro del Control Cuantitativo

Control de la Presión Parcial

La efectividad de una DOSS depende completamente de la concentración de fósforo que contiene.

El horno logra esto manipulando la presión parcial de POCl3. Esto se hace equilibrando el flujo de gas portador del burbujeador con la presión total mantenida dentro del tubo del horno.

El Rango de Precisión

El sistema de grado industrial ofrece una ventana operativa notablemente amplia y precisa.

Los operadores pueden ajustar la presión parcial de POCl3 desde tan solo 0.004% hasta 4.28%. Este rango específico permite a los fabricantes ajustar la "potencia" de la fuente de difusión con una granularidad extrema.

Definición del Reservorio de Dopante

Esta capacidad de control preciso lleva el proceso más allá del simple recubrimiento.

Permite el control cuantitativo del contenido de fósforo dentro de la fuente de difusión. El resultado es una oblea fuente sólida que actúa como un reservorio conocido y calibrado para procesos de difusión secundarios.

Consideraciones Operativas

La Necesidad de Control de Doble Variable

Lograr la presión parcial específica requerida para una DOSS de alta calidad no es una configuración de un solo paso.

Requiere la sincronización simultánea de la velocidad de flujo del gas portador y la presión del tubo del horno. Una desviación en cualquiera de las variables cambiará la presión parcial, alterando el contenido de fósforo de la fuente final.

Sensibilidad a Bajas Concentraciones

La capacidad de operar a una presión parcial de 0.004% implica la necesidad de una alta estabilidad del sistema.

Al apuntar al extremo inferior del espectro de dopaje, el margen de error se reduce significativamente. Los componentes de grado industrial del sistema son esenciales aquí para mantener estados estables sin fluctuaciones.

Optimización de la Preparación de DOSS

Para aprovechar la capacidad completa de un horno de difusión de POCl3 para la preparación de fuentes sólidas, considere sus objetivos específicos:

- Si su enfoque principal es el dopaje de alta precisión: Priorice la estabilización rigurosa de la presión del tubo del horno para fijar la presión parcial exacta requerida para su resistividad objetivo.

- Si su enfoque principal es la versatilidad del proceso: Utilice el rango completo de presión parcial (0.004% a 4.28%) para fabricar un espectro de obleas DOSS con concentraciones variables de fósforo para diferentes líneas de productos.

Al modular con precisión el entorno químico, el horno asegura que sus fuentes sólidas proporcionen una base consistente y cuantificable para todos los pasos de difusión posteriores.

Tabla Resumen:

| Característica Clave | Función en la Preparación de DOSS |

|---|---|

| Mecanismo | Deposita capas de óxido que contienen fósforo en obleas fuente de silicio |

| Parámetro de Control | Presión parcial de POCl3 (que varía de 0.004% a 4.28%) |

| Sincronización de Variables | Regulación simultánea del flujo de gas portador y la presión del tubo del horno |

| Salida Principal | Creación de un reservorio de dopante calibrado para difusión secundaria |

| Nivel de Precisión | Componentes industriales de alta estabilidad para sensibilidad a bajas concentraciones |

Mejore su Precisión en Semiconductores con KINTEK

¿Listo para lograr un control cuantitativo inigualable en su preparación de DOSS? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Vacío y CVD de alto rendimiento, incluidos hornos de difusión avanzados de POCl3 adaptados a sus necesidades específicas de dopaje. Ya sea que requiera una estabilización precisa de la presión parcial o soluciones personalizadas de laboratorio de alta temperatura, nuestros expertos están aquí para ayudarle a optimizar su eficiencia de fabricación.

Transforme su producción hoy mismo — ¡Contacte a nuestros especialistas ahora!

Guía Visual

Referencias

- Rachid Chaoui, Brahim Mahmoudi. Phosphorus emitter profile control for silicon solar cell using the doss diffusion technique. DOI: 10.54966/jreen.v19i2.569

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega el método de impregnación al usar cordierita como portador? Mejora la Carga y Actividad del Catalizador

- ¿Cómo afecta el proceso de preoxidación a las aleaciones de alta temperatura? Mejora de la integridad de la superficie para el craqueo al vapor

- ¿Cómo ayuda el control programado de la temperatura en la desgasificación de cermets Ti(C,N)-FeCr? Lograr la integridad estructural

- ¿Por qué los quemadores de llama axial producen altos niveles de NOx? Gestión de la intensidad térmica en la combustión enriquecida con oxígeno

- ¿Por qué la calidad del vacío afecta el rendimiento de las cadenas de carbono? Estándares esenciales para la síntesis de alto rendimiento

- ¿Cuál es el papel de un horno de circulación de aire caliente controlado en la determinación de la composición química del yogur deshidratado?

- ¿Cuáles son las ventajas de un horno de secado al vacío para composites de nanohojas de NiCo2O4? Proteja la integridad de su nanoestructura

- ¿Cómo beneficia el calentamiento uniforme a las aplicaciones de hornos? Logre una calidad y eficiencia superiores