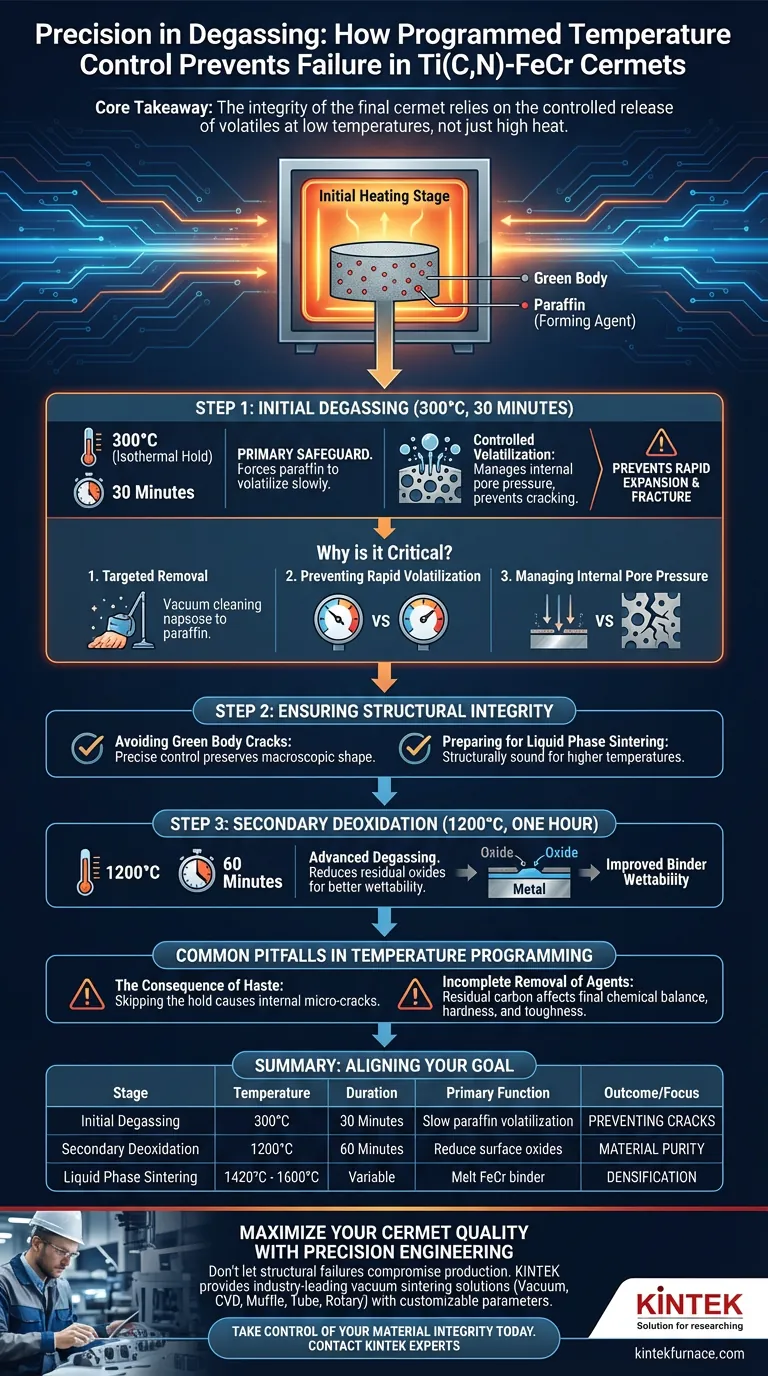

El control programado de la temperatura es la principal salvaguarda contra fallos estructurales catastróficos durante el calentamiento inicial de los cermets Ti(C,N)-FeCr. Al aplicar estrictamente una retención isotérmica de 30 minutos a 300°C, el horno garantiza que los agentes de conformado, específicamente la parafina, se eliminen gradualmente. Esta regulación precisa evita la rápida expansión de los gases que de otro modo fracturarían el frágil "cuerpo verde" antes de que comience la sinterización a alta temperatura.

Conclusión principal La integridad del cermet final no solo depende del calor intenso, sino de la liberación controlada de volátiles a bajas temperaturas. Una retención isotérmica dedicada permite que los agentes de conformado escapen sin generar la presión interna que causa microfisuras y fallos en el componente.

El Mecanismo de Desgasificación Controlada

Para comprender por qué esta etapa es crítica, uno debe observar los cambios físicos que ocurren dentro del polvo compactado.

Eliminación Dirigida de Agentes de Conformado

Durante la etapa de prensado, se añaden agentes como la parafina para unir el polvo. Estos agentes deben eliminarse por completo antes de que el material entre en las fases de alto calor.

El horno de sinterización al vacío está programado para pausar la rampa de calentamiento específicamente a 300°C.

Prevención de la Volatilización Rápida

Si la temperatura aumenta demasiado rápido, la parafina pasa de sólido a gas casi instantáneamente. Este rápido cambio de fase crea una expansión masiva de volumen dentro del material.

Al mantener la temperatura constante durante 30 minutos, el horno fuerza a la parafina a volatilizarse a un ritmo lento y manejable.

Gestión de la Presión Interna de los Poros

El "cuerpo verde" (la pieza prensada pero no sinterizada) es poroso pero débil.

La volatilización controlada asegura que la presión del gas dentro de estos poros permanezca por debajo de la resistencia mecánica del compactado.

Garantía de Integridad Estructural

El éxito de las etapas de sinterización posteriores depende completamente de la calidad de la pieza que sale de la etapa de desgasificación.

Evitar Grietas en el Cuerpo Verde

El riesgo más inmediato de una desgasificación inadecuada es la formación de grietas. Si la tasa de salida de gas excede la capacidad de flujo de la red de poros, el estrés desgarrará físicamente el material.

El control preciso de la temperatura elimina este riesgo, preservando la forma macroscópica del componente.

Preparación para la Sinterización en Fase Líquida

Una vez que los agentes de conformado se han eliminado de forma segura, el material es estructuralmente lo suficientemente sólido como para soportar temperaturas más altas.

Esta estabilidad estructural es un requisito previo para las etapas posteriores, donde el horno aumenta la temperatura a 1500°C–1600°C para fundir el aglutinante FeCr y densificar el cermet.

Desoxidación Secundaria (Desgasificación Avanzada)

Mientras que la desgasificación primaria se dirige a los agentes de conformado a 300°C, el programa de temperatura desempeña una función de purificación secundaria a temperaturas más altas.

Reducción de Óxidos Residuales

El control térmico suplementario incluye una retención isotérmica de una hora a 1200°C.

Esta etapa facilita reacciones químicas térmicas que reducen las impurezas de oxígeno que quedan en las superficies del polvo.

Mejora de la Mojabilidad del Aglutinante

Al eliminar estos óxidos en vacío, el proceso mejora la capacidad del aglutinante metálico para mojar la fase cerámica de Ti(C,N).

Esto asegura que cuando se forma la fase líquida, pueda penetrar y densificar completamente el material.

Errores Comunes en la Programación de Temperatura

La estricta adhesión a estos perfiles térmicos es necesaria porque las compensaciones de acelerar el proceso son severas.

La Consecuencia de la Prisa

Omitir o acortar la retención a 300°C para ahorrar tiempo es una falsa economía.

Acelerar esta etapa garantiza casi con certeza microfisuras internas, que pueden no ser visibles hasta que la pieza falle bajo tensión en su aplicación final.

Eliminación Incompleta de Agentes

Si el tiempo de retención es insuficiente, puede quedar atrapado carbono residual de la parafina.

Esta contaminación puede alterar el equilibrio químico del cermet, afectando negativamente la dureza y tenacidad logradas durante la ventana de sinterización final de 1420°C a 1480°C.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los cermets Ti(C,N)-FeCr, la programación de su horno debe estar alineada con hitos de procesamiento específicos.

- Si su enfoque principal es la Prevención de Grietas: Priorice la retención de 30 minutos a 300°C para asegurar la liberación lenta y segura de los agentes de conformado de parafina.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su programa incluya una retención de una hora a 1200°C para reducir los óxidos superficiales y mejorar la mojabilidad del aglutinante.

- Si su enfoque principal es la Densificación: Verifique que el horno pueda mantener un control preciso en el rango de 1500°C a 1600°C para facilitar una sinterización uniforme en fase líquida.

El éxito en la producción de cermets se define por la paciencia ejercida durante las etapas iniciales de calentamiento, no solo por la intensidad del calor final.

Tabla Resumen:

| Etapa | Temperatura | Duración | Función Principal |

|---|---|---|---|

| Desgasificación Inicial | 300°C | 30 Minutos | Volatilización lenta de parafina para prevenir grietas en el cuerpo verde. |

| Desoxidación Secundaria | 1200°C | 60 Minutos | Reducción de óxidos superficiales para mejorar la mojabilidad del aglutinante. |

| Sinterización en Fase Líquida | 1420°C – 1600°C | Variable | Fusión del aglutinante FeCr para una densificación y dureza completas. |

Maximice la Calidad de su Cermet con Ingeniería de Precisión

No permita que fallos estructurales o impurezas comprometan su producción. KINTEK ofrece soluciones de sinterización al vacío líderes en la industria, respaldadas por I+D experta y fabricación de clase mundial. Ya sea que necesite sistemas de vacío, CVD, mufla, de tubo o rotatorios, nuestros hornos de alta temperatura son totalmente personalizables para cumplir con sus parámetros específicos de desgasificación y sinterización.

Tome el control de la integridad de su material hoy mismo. Contacte a nuestros expertos técnicos en KINTEK para descubrir cómo nuestra tecnología avanzada de hornos puede optimizar su flujo de trabajo de laboratorio o producción.

Guía Visual

Referencias

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el papel de un reactor de calentamiento sellado en la síntesis de MSN? Maestro Precisión Uniformidad de Poros

- ¿Qué papel juega un horno de laboratorio en la fase de secado de los precursores del catalizador Co–Mg? Garantizar la uniformidad de los componentes

- ¿Cuál es la función de un horno en el tratamiento de aleaciones CuAlMn? Lograr una homogeneización microestructural perfecta

- ¿Qué condiciones se requieren para injertar grupos funcionales de norborneno en superficies de fibra de S-glass? Protocolo Experto

- ¿Cuál es la función principal de un horno Bridgman? Dominando la solidificación direccional para superaleaciones

- ¿Cómo contribuye un horno de secado por aire forzado a temperatura constante al proceso de activación de poros del carbono de biomasa?

- ¿Por qué se aplican pulsos de calentamiento específicos al monitorear las oscilaciones de la superficie del metal fundido? Descubra información sobre materiales

- ¿Cuál es la necesidad técnica de utilizar un horno de secado al vacío de laboratorio para precursores de catalizador Cu-Fe-N-C?