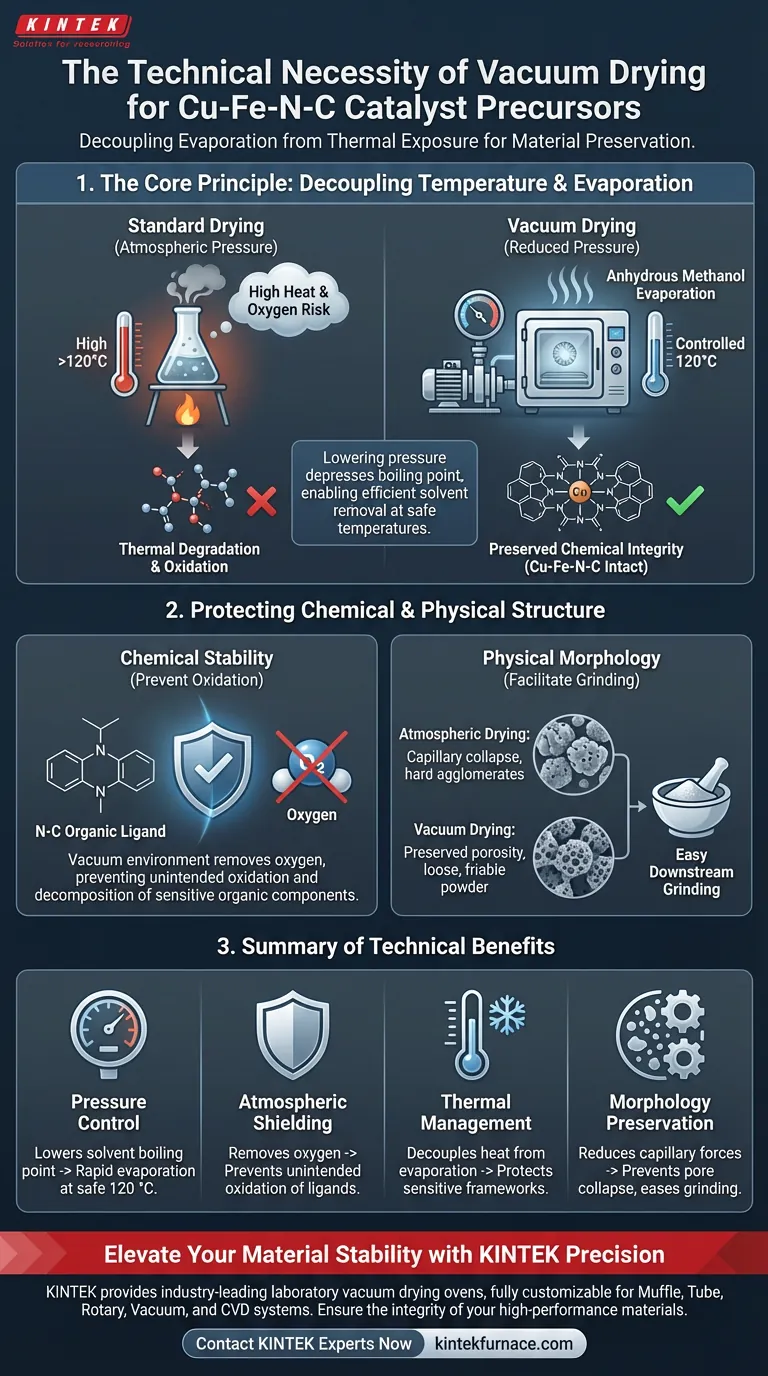

La necesidad técnica de un horno de secado al vacío de laboratorio radica en su capacidad para desacoplar las tasas de evaporación de la alta exposición térmica. Al reducir significativamente la presión ambiental, el horno permite que el disolvente anhidro de metanol residual se evapore rápidamente a una temperatura controlada de 120 °C. Este entorno específico es fundamental para prevenir la oxidación o descomposición no deseadas de los componentes orgánicos dentro del precursor de Cu-Fe-N-C, asegurando que la estructura química permanezca intacta para el procesamiento posterior.

Idea Clave Central El secado al vacío no es simplemente un método más rápido para eliminar la humedad; es una estrategia de preservación para arquitecturas químicas sensibles. Al reducir el punto de ebullición de los disolventes, protege el marco orgánico del precursor de la degradación térmica y el estrés oxidativo, asegurando que el material conserve las propiedades físicas específicas requeridas para una molienda eficaz.

La Termodinámica de la Preservación

Desacoplamiento de Temperatura y Evaporación

El principal desafío técnico en el procesamiento de precursores de Cu-Fe-N-C es eliminar el disolvente sin destruir el material. El secado estándar se basa en el calor para alcanzar el punto de ebullición del disolvente.

Un horno de vacío altera esta dinámica al reducir la presión ambiental. Esto deprime el punto de ebullición del metanol anhidro, permitiendo que se vaporice eficientemente a 120 °C. Esto asegura la eliminación completa del disolvente sin requerir temperaturas que de otro modo dañarían el catalizador.

Protección de la Integridad Orgánica

Los componentes "N-C" (Nitrógeno-Carbono) del precursor son a menudo orgánicos y térmicamente sensibles. Las altas temperaturas combinadas con el oxígeno atmosférico pueden provocar una rápida oxidación o descomposición.

Al operar en vacío, se elimina la fuente de oxígeno y se mantiene la energía térmica por debajo del umbral de degradación orgánica. Esto mantiene la estequiometría química precisa requerida para que el catalizador funcione correctamente.

Estructura Física y Procesabilidad

Prevención del Colapso Estructural

Más allá de la protección química, el método de secado dicta la morfología física del polvo. El secado a alta temperatura a presión atmosférica puede hacer que las fuerzas capilares colapsen los poros o provoquen una aglomeración dura (apelmazamiento).

El secado al vacío promueve un proceso de evaporación más suave. Esto preserva la estructura porosa interna del material, lo cual es vital para mantener un área superficial específica alta, una métrica clave para la actividad catalítica.

Facilitación de la Molienda Posterior

La referencia principal señala que el objetivo final de esta etapa de secado es preparar el polvo para la molienda.

El secado al vacío tiende a resultar en una estructura interna "más suelta" en lugar de un pastel duro y sinterizado. Esta friabilidad es técnicamente necesaria porque permite que el precursor se muela fácilmente en un polvo fino y uniforme, asegurando una distribución de tamaño de partícula consistente en la aplicación final.

Comprensión de las Compensaciones

El Riesgo de Ebullición Violenta del Disolvente

Si bien el secado al vacío es eficiente, aplicar un vacío profundo demasiado rápido puede causar "ebullición violenta", donde el disolvente hierve violentamente en lugar de evaporarse de manera constante. Esto puede salpicar el material precursor dentro del horno, lo que lleva a la pérdida de muestra o a la contaminación cruzada.

Complejidad del Equipo vs. Necesidad

Los hornos de vacío añaden complejidad en comparación con los hornos de convección estándar. Requieren bombas de vacío, mantenimiento de sellos y un monitoreo cuidadoso de los niveles de presión. Sin embargo, para los precursores de Cu-Fe-N-C, esta complejidad adicional es un requisito no negociable debido a la sensibilidad de los componentes orgánicos a la oxidación.

Tomando la Decisión Correcta para su Objetivo

La elección de los parámetros de secado debe dictarse por las vulnerabilidades específicas de su material.

- Si su enfoque principal es la Estabilidad Química: Priorice niveles de vacío que permitan la evaporación a temperaturas muy por debajo del umbral de descomposición de sus ligandos orgánicos (por ejemplo, mantener 120 °C para proteger las estructuras de Cu-Fe-N-C).

- Si su enfoque principal es la Morfología Física: Asegure una reducción gradual de la presión para evitar el colapso de los poros, asegurando que el polvo resultante sea suelto y poroso para una fácil molienda.

Al controlar la presión, transforma el secado de un proceso de calentamiento destructivo a un paso preciso que preserva la estructura.

Tabla Resumen:

| Característica | Necesidad Técnica | Beneficio para Precursores de Cu-Fe-N-C |

|---|---|---|

| Control de Presión | Reduce el punto de ebullición del disolvente | Evaporación rápida de metanol a 120 °C seguros |

| Escudo Atmosférico | Elimina el oxígeno de la cámara | Previene la oxidación no deseada de los ligandos nitrógeno-carbono |

| Gestión Térmica | Desacopla el calor de la evaporación | Protege los marcos orgánicos sensibles de la degradación |

| Preservación de Morfología | Reduce las fuerzas capilares | Previene el colapso de los poros y facilita la molienda |

Mejore la Estabilidad de su Material con la Precisión KINTEK

La preservación de la delicada arquitectura química de los catalizadores de Cu-Fe-N-C requiere un control térmico y atmosférico preciso. KINTEK proporciona hornos de secado al vacío de laboratorio líderes en la industria diseñados para proteger sus precursores más sensibles de la oxidación y el colapso estructural.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación o producción. Asegure la integridad de sus materiales de alto rendimiento y optimice sus procesos de molienda posteriores hoy mismo.

¿Listo para refinar su procesamiento térmico de laboratorio?

Contacte a los Expertos de KINTEK Ahora

Guía Visual

Referencias

- Kun Liu, Xin Chen. Highly efficient Fe–Cu dual-site nanoparticles supported on black pearls 2000 (carbon black) as oxygen reduction reaction catalysts for Al–air batteries. DOI: 10.1039/d3ra07925b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Por qué se utiliza una prensa de tabletas de laboratorio para formar briquetas de polvo antes de la reducción carbotérmica al vacío? Garantice una producción de magnesio eficiente y estable.

- ¿Cómo afecta el recocido a 500 °C a las películas delgadas de Ga2O3 dopadas con NiO? Optimice su tratamiento térmico de alta precisión

- ¿Por qué es importante la uniformidad de la película en la fabricación de semiconductores? Garantizar un alto rendimiento del dispositivo y rendimiento

- ¿Por qué es necesario el prensado isostático de grado industrial para la zirconia? Lograr una densidad uniforme e integridad estructural

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento? Domina el tratamiento térmico del carbón activado con KINTEK

- ¿Qué ventajas ofrece un horno de baño de sal para la transformación de bainita? Logre microestructuras de acero superiores

- ¿Cómo se utilizan los hornos de tratamiento térmico en la industria automotriz? Mejoran la durabilidad y el rendimiento de los componentes

- ¿Cómo contribuye un horno de laboratorio de alta temperatura a la formación de cristales únicos de CsV3Sb5 de alta calidad?