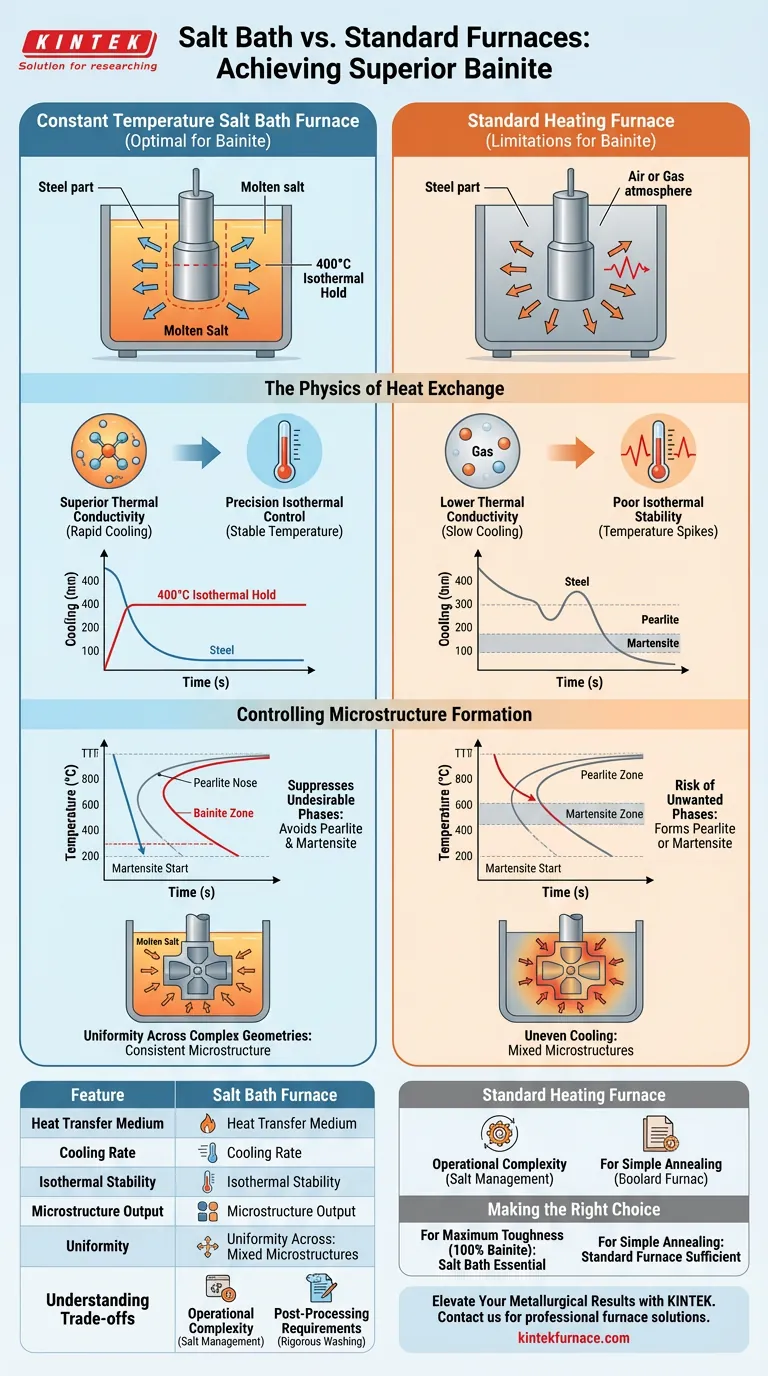

La ventaja decisiva de un horno de baño de sal a temperatura constante es su superior capacidad de transferencia de calor. A diferencia de los hornos de calentamiento estándar que dependen del aire o la atmósfera para enfriar, un baño de sal utiliza la alta conductividad térmica de la sal fundida para reducir rápidamente la temperatura de los componentes de acero austenitizado a un punto de mantenimiento isotérmico preciso, como 400 °C. Esta capacidad específica es esencial para evitar fases microestructurales no deseadas que los hornos estándar a menudo no logran prevenir.

Al reemplazar el aire por sal fundida como medio de transferencia de calor, los fabricantes logran las rápidas velocidades de enfriamiento necesarias para suprimir la formación de perlita y martensita. Esto asegura que el acero se estabilice inmediatamente a la temperatura objetivo, lo que resulta en una transformación de bainita consistente y de alta calidad.

La Física del Intercambio de Calor

Conductividad Térmica Superior

La principal limitación de un horno estándar durante la fase de enfriamiento es el medio de transferencia de calor: aire o gas. La sal fundida posee una conductividad térmica significativamente mayor que las atmósferas gaseosas que se encuentran en los hornos estándar.

Esto permite que el baño de sal extraiga calor del componente de acero mucho más rápido de lo que podría hacerlo un horno estándar. Esta eficiencia es fundamental cuando el objetivo es reducir rápidamente la temperatura del acero desde los niveles de austenización hasta el rango de transformación.

Control Isotérmico de Precisión

Lograr bainita requiere mantener el acero a una temperatura fija (por ejemplo, 400 °C) durante un período de tiempo específico. Los hornos estándar a menudo luchan con la "inercia térmica", donde la temperatura fluctúa cuando se introduce una carga pesada.

Debido a la masa térmica de la sal fundida, el baño mantiene una estabilidad de temperatura superior. Absorbe el calor del acero sin picos de temperatura significativos, asegurando que el entorno permanezca estrictamente isotérmico.

Control de la Formación de Microestructura

Supresión de Fases Indeseables

La formación de bainita es una carrera contra el tiempo y la temperatura. Si el enfriamiento es demasiado lento, el acero se transformará en perlita, que es más blanda y menos dúctil.

Si el enfriamiento no se controla y desciende demasiado, el acero se transformará en martensita, que es dura pero frágil.

El horno de baño de sal enfría rápidamente la pieza más allá del "punto crítico" de la curva de perlita, pero se detiene precisamente antes de la temperatura de inicio de la martensita. Esta capacidad de "detener y mantener" es la característica definitoria que permite una transformación de bainita pura.

Uniformidad en Geometrías Complejas

En un horno de radiación o convección estándar, las piezas con formas complejas pueden experimentar velocidades de enfriamiento desiguales. Las secciones más delgadas se enfrían más rápido que las secciones gruesas, lo que lleva a microestructuras mixtas.

La sal fundida actúa como un medio líquido que rodea toda la pieza. Esto asegura una extracción de calor uniforme en todas las superficies simultáneamente, lo que resulta en una microestructura consistente en todo el componente.

Comprensión de las Compensaciones

Complejidad Operacional

Si bien los baños de sal ofrecen resultados metalúrgicos superiores para la bainita, introducen desafíos operativos que no están presentes en los hornos estándar. La gestión de la química de la sal fundida es fundamental para evitar que la sal se degrade o reaccione con la superficie del acero.

Requisitos de Post-Procesamiento

A diferencia de los hornos de vacío o de atmósfera que pueden dejar las piezas limpias, el procesamiento con baño de sal requiere un lavado riguroso. Se deben eliminar todos los rastros de sal solidificada de los componentes después del tratamiento para evitar la corrosión.

Tomando la Decisión Correcta para Su Proyecto

La decisión entre un baño de sal y un horno estándar depende completamente de las propiedades mecánicas requeridas de su pieza final.

- Si su enfoque principal es la máxima tenacidad y ductilidad: El baño de sal es esencial para garantizar una estructura de bainita al 100% sin martensita frágil.

- Si su enfoque principal es el recocido o normalizado simple: Un horno estándar es suficiente, ya que no se requieren velocidades de enfriamiento rápidas ni mantenimiento isotérmico preciso.

Para componentes de acero de alto rendimiento donde el fallo no es una opción, la precisión térmica de un baño de sal no es solo una ventaja; es una necesidad.

Tabla Resumen:

| Característica | Horno de Baño de Sal | Horno de Calentamiento Estándar |

|---|---|---|

| Medio de Transferencia de Calor | Sal Fundida (Alta Conductividad) | Aire o Gas (Baja Conductividad) |

| Velocidad de Enfriamiento | Rápida (Suprime Perlita) | Lenta (Riesgo de fases no deseadas) |

| Estabilidad Isotérmica | Alta (Alta Masa Térmica) | Baja (Propenso a picos de temperatura) |

| Resultado de Microestructura | Bainita Consistente al 100% | Mixta (Perlita, Martensita) |

| Uniformidad | Excelente para geometrías complejas | Variable según la forma de la pieza |

Eleve Sus Resultados Metalúrgicos con KINTEK

No se conforme con microestructuras inconsistentes. En KINTEK, entendemos que la precisión es la diferencia entre un componente de alto rendimiento y un fallo. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Mufla, Tubo, Rotatorio, Vacío y CVD, junto con soluciones personalizadas de alta temperatura adaptadas a sus necesidades únicas de transformación de bainita.

¿Listo para optimizar su proceso de tratamiento térmico? Nuestros expertos están a su disposición para diseñar el horno perfecto para su aplicación de laboratorio o industrial.

Contacte a KINTEK Hoy para una Consulta Profesional

Guía Visual

Referencias

- Impact Toughness and Fatigue Crack Propagation in Carbide‐Free Bainite: The Adverse Role of Retained Austenite and Martensite‐Austenite Islands. DOI: 10.1111/ffe.70025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel del equipo de control de temperatura en el procesamiento del acero 60Si2CrV? Garantizar la dureza y la longevidad

- ¿Cómo mejora la introducción de SiO2 como aditivo el proceso de sinterización de electrolitos sólidos? Mejora la densificación

- ¿Qué es la Deposición Física de Vapor (PVD)? Domina el recubrimiento de películas delgadas para materiales mejorados

- ¿Qué tipos de laboratorios se benefician más de los hornos industriales de sobremesa? Maximice el espacio y la eficiencia en su laboratorio

- ¿Por qué se requiere un control de temperatura por etapas en los hornos de secado al aire industriales para nanofibras de carbono? Perspectivas clave de seguridad

- ¿Cuál es el propósito principal del recocido? Una guía para controlar las propiedades de los materiales

- ¿Cuáles son las ventajas principales de usar un sistema de síntesis hidrotermal por microondas?

- ¿Cuáles son los beneficios de usar actuadores eléctricos en esta solución? Logre precisión, seguridad y eficiencia en la automatización