En esencia, el recocido es un proceso de tratamiento térmico controlado que se utiliza para hacer que un material, típicamente un metal, sea más blando, más dúctil y más fácil de trabajar. Esto se logra alterando fundamentalmente la microestructura interna del material, aliviando las tensiones introducidas durante los procesos de fabricación como el doblado, el laminado o el estirado.

El propósito central del recocido no es meramente ablandar un material, sino "restablecer" su estructura cristalina interna. Invierte el endurecimiento y la fragilidad causados por la manipulación física (endurecimiento por trabajo), restaurando la trabajabilidad y uniformidad del material.

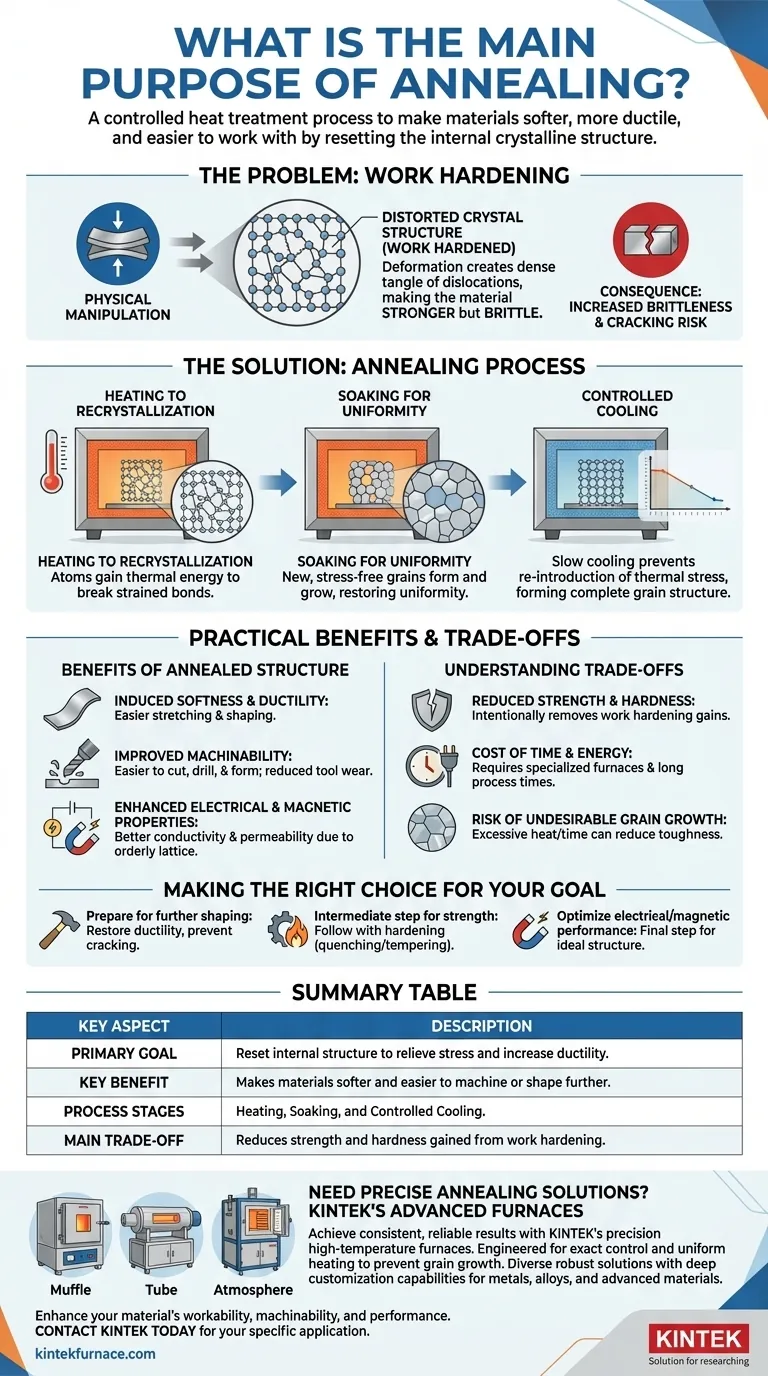

El problema: por qué los materiales necesitan recocido

Antes de comprender la solución, es fundamental entender el problema que resuelve: el endurecimiento por trabajo.

El efecto del endurecimiento por trabajo

Cuando se dobla, estira o martilla una pieza de metal a temperatura ambiente, se está deformando físicamente su estructura cristalina interna. Este proceso se denomina endurecimiento por trabajo o endurecimiento por deformación.

Estas deformaciones crean un denso enredo de dislocaciones dentro de la red atómica del material. Esto hace que el material sea más fuerte y duro, pero también lo hace significativamente más frágil y menos dúctil.

Las consecuencias de la fragilidad

Un material endurecido por trabajo ha perdido la mayor parte de su capacidad para ser moldeado posteriormente. Intentar doblarlo o formarlo de nuevo probablemente hará que se agriete o fracture en lugar de deformarse suavemente. Esta tensión interna es el problema principal que el recocido está diseñado para eliminar.

La solución: cómo funciona el recocido

El recocido es un proceso preciso de tres etapas que le da a la estructura interna del material la energía y el tiempo que necesita para repararse a sí misma.

Etapa 1: Calentamiento hasta la recristalización

Primero, el material se calienta a una temperatura específica, conocida como su temperatura de recristalización. En este punto, los átomos tienen suficiente energía térmica para romper sus enlaces tensos y comenzar a moverse a nuevas posiciones.

Etapa 2: Mantenimiento para la uniformidad

Luego, el material se mantiene a esta temperatura elevada durante un período determinado, una etapa llamada mantenimiento. Durante este tiempo, nuevos granos cristalinos libres de tensión comienzan a formarse y crecer, reemplazando gradualmente los granos deformados y tensos creados por el endurecimiento por trabajo.

Etapa 3: Enfriamiento controlado

Finalmente, el material se enfría a una velocidad muy lenta y controlada. Este enfriamiento lento es crítico porque permite que la nueva estructura de grano ordenada se forme completamente sin reintroducir tensión térmica. El enfriamiento rápido (templado) tendría el efecto opuesto, atrapando la tensión y endureciendo el metal.

Los beneficios prácticos de una estructura recocida

Este "restablecimiento" de la estructura interna del grano da como resultado varios cambios altamente deseables en las propiedades del material.

Induce suavidad y ductilidad

Los granos nuevos, uniformes y libres de tensión pueden deslizarse unos sobre otros con mucha más facilidad. Esto se traduce directamente en una disminución de la dureza y un aumento significativo de la ductilidad, que es la capacidad de ser estirado o moldeado sin romperse.

Mejora la maquinabilidad

Un material más blando y menos frágil es mucho más fácil de cortar, taladrar y formar. El recocido mejora la maquinabilidad, lo que conduce a un menor desgaste de la herramienta, mejores acabados superficiales y un menor consumo de energía durante la fabricación.

Mejora las propiedades eléctricas y magnéticas

Los defectos internos y las tensiones del endurecimiento por trabajo impiden el flujo de electrones y la alineación de los dominios magnéticos. Al crear una red cristalina más perfecta y ordenada, el recocido puede mejorar significativamente la conductividad eléctrica y la permeabilidad magnética.

Comprendiendo las compensaciones

Aunque potente, el recocido es una elección deliberada con consecuencias claras que deben entenderse.

Reducción de la resistencia y la dureza

La principal compensación es sencilla: el recocido hace que un material sea más blando. El proceso elimina intencionadamente la dureza y la resistencia obtenidas del endurecimiento por trabajo. Si el producto final requiere alta resistencia, el recocido suele ser un paso intermedio, no el final.

El costo del tiempo y la energía

El recocido requiere hornos especializados capaces de un control preciso de la temperatura. El proceso, especialmente la fase de enfriamiento lento, puede llevar muchas horas, consumiendo una cantidad significativa de tiempo y energía, lo que aumenta el costo total de producción.

Riesgo de crecimiento indeseable del grano

Si la temperatura de recocido es demasiado alta o el tiempo de mantenimiento es demasiado largo, los nuevos granos cristalinos pueden crecer excesivamente. En algunas aplicaciones, los granos excesivamente grandes pueden reducir la tenacidad de un material u otras propiedades mecánicas deseadas.

Tomar la decisión correcta para su objetivo

La aplicación efectiva del recocido depende enteramente de lo que se quiera lograr con el material.

- Si su objetivo principal es preparar un material para un moldeado posterior: El recocido es esencial para aliviar el endurecimiento por trabajo, restaurar la ductilidad y prevenir el agrietamiento durante las operaciones de conformado posteriores.

- Si su objetivo principal es maximizar la resistencia de una pieza terminada: El recocido es probablemente un paso intermedio para hacer posible la fabricación, que será seguido por un proceso de endurecimiento final como el templado y revenido.

- Si su objetivo principal es optimizar el rendimiento eléctrico o magnético: El recocido es un paso final crítico para crear la estructura interna ideal y libre de tensiones necesaria para la máxima conductividad o permeabilidad.

En última instancia, el recocido proporciona un método potente para controlar deliberadamente las propiedades fundamentales de un material para cumplir un objetivo de ingeniería específico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Restablecer la estructura interna para aliviar la tensión y aumentar la ductilidad. |

| Beneficio clave | Hace que los materiales sean más blandos y fáciles de mecanizar o moldear. |

| Etapas del proceso | Calentamiento, Mantenimiento y Enfriamiento Controlado. |

| Principal compensación | Reduce la resistencia y la dureza obtenidas del endurecimiento por trabajo. |

¿Necesita un recocido preciso para sus materiales?

Comprender la teoría es el primer paso; lograr resultados consistentes y fiables requiere el equipo adecuado. El proceso de recocido exige un control exacto de la temperatura y un calentamiento uniforme para restablecer con éxito la microestructura de su material sin causar un crecimiento indeseable del grano.

Los hornos avanzados de alta temperatura de KINTEK están diseñados para esta precisión. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones robustas de recocido. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos de proceso únicos, ya sea que trabaje con metales, aleaciones o materiales avanzados.

Permítanos ayudarle a mejorar la trabajabilidad, maquinabilidad y rendimiento de su material.

Contacte con KINTEK hoy mismo para hablar sobre su aplicación específica de recocido y descubrir cómo nuestras soluciones pueden aportar fiabilidad y eficiencia a su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función principal de una cámara de curado por carbonatación? Desbloqueo de alta resistencia en mortero de escoria de magnesio

- ¿Qué es el Calentamiento Joule y cómo se relaciona con el calentamiento por inducción? Domine la Física del Calentamiento Sin Contacto

- ¿Cuáles son las ventajas de utilizar un sistema de pirólisis asistida por microondas a baja temperatura y vacío para LCP? (Guía Mejorada)

- ¿Por qué se requiere un horno de secado por explosión para el pretratamiento de pellets de cromita? Evitar fallos estructurales y grietas por vapor

- ¿Cómo influye un campo de flujo arremolinado en el tiempo de residencia del combustible de amoníaco puro dentro de un horno? Maximizar la eficiencia

- ¿Qué desafíos se asocian con los hornos de lotes? Superar la ineficiencia y los problemas de calidad

- ¿Qué beneficios adicionales ofrecen las cámaras de vacío más allá del control ambiental? Mejoran la pureza del material y la eficiencia del proceso

- ¿Por qué es necesario un horno de secado por chorro a temperatura constante para el procesamiento de precursores de biomasa? Garantizar la integridad estructural