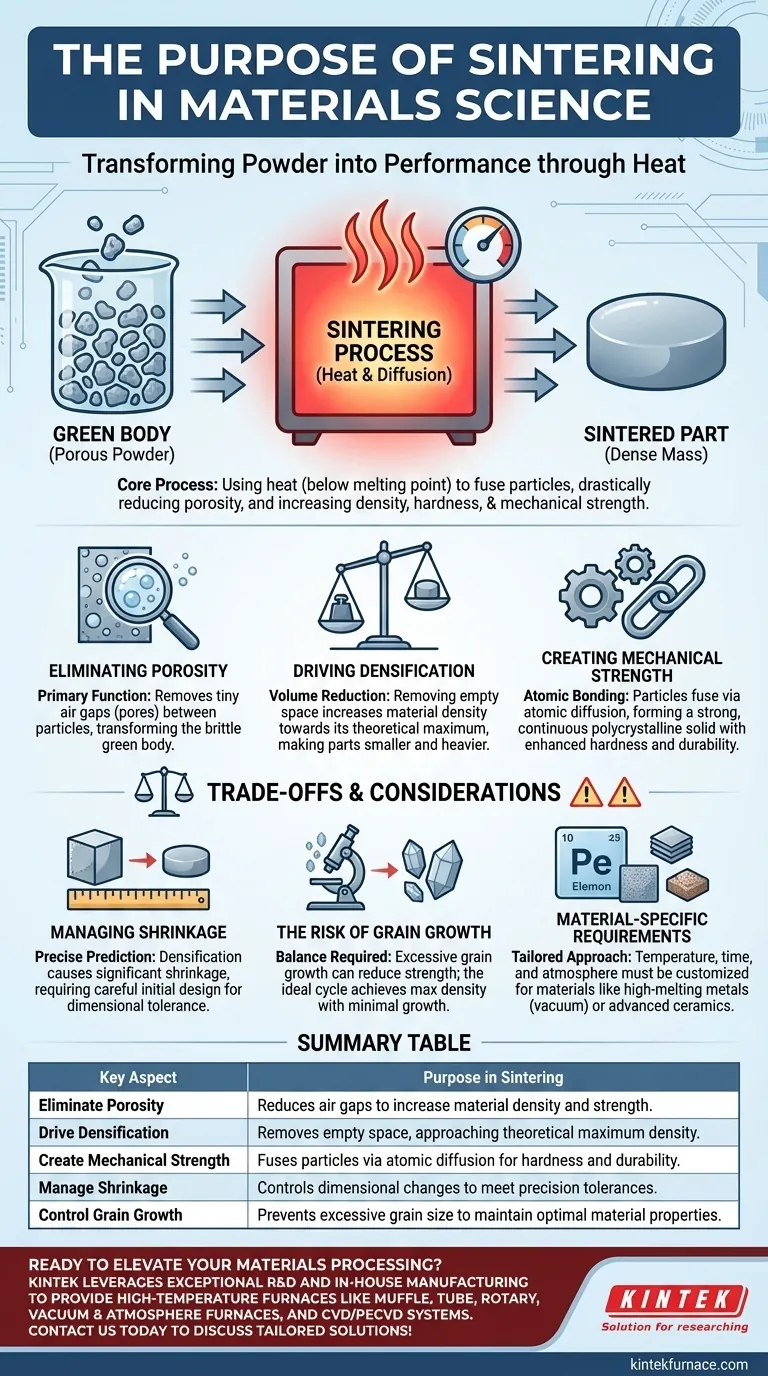

En esencia, la sinterización es el proceso de usar calor para transformar un polvo empaquetado de forma laxa o un cuerpo poroso en una masa sólida y densa. Esto se logra calentando el material a una alta temperatura, pero por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen. El propósito principal es reducir drásticamente la porosidad, lo que a su vez aumenta la densidad, la dureza y la resistencia mecánica del material.

La sinterización es el paso de fabricación esencial que une la brecha entre un "cuerpo verde" frágil y poroso y un componente de ingeniería fuerte, denso y funcional. Permite la creación de piezas de alto rendimiento a partir de materiales, como cerámicas avanzadas y ciertos metales, que son difíciles o imposibles de moldear mediante los métodos tradicionales de fusión y fundición.

El Objetivo Fundamental: Del Polvo al Rendimiento

La sinterización no es simplemente un proceso de endurecimiento; es una transformación fundamental de la estructura interna del material. Sus objetivos están directamente ligados a la obtención de las propiedades finales deseadas de un componente.

Eliminación de la Porosidad

El material de partida para la sinterización suele ser un polvo comprimido conocido como "compacto verde" o "cuerpo verde". Esta forma inicial está llena de diminutas bolsas de aire, o poros, entre las partículas, lo que la hace mecánicamente débil y frágil.

La función principal de la sinterización es eliminar estos poros. A medida que el material se calienta, los átomos obtienen suficiente energía para moverse y los espacios vacíos se van rellenando gradualmente.

Impulsar la Densificación

Al eliminar los poros, el proceso de sinterización impulsa la densificación. El volumen total de la pieza disminuye a medida que se elimina el espacio vacío, haciendo que la densidad del material se acerque a su máximo teórico.

Este aumento de la densidad es directamente responsable de la mejora drástica de las propiedades del material. La pieza final es significativamente más pequeña, más pesada para su tamaño y mucho más robusta que el cuerpo verde inicial.

Creación de Resistencia Mecánica

El resultado final y más crítico es la creación de resistencia mecánica y dureza. Durante la sinterización, los límites entre las partículas individuales se eliminan a medida que se fusionan a través de un proceso llamado difusión atómica.

Esto crea fuertes enlaces atómicos en todo el material, formando una masa continua y sólida denominada sólido policristalino. Es esta microestructura interconectada la que confiere a una cerámica sinterizada su dureza característica o a una pieza metálica sinterizada su resistencia.

Comprensión de las Compensaciones y Consideraciones

Aunque es esencial, el proceso de sinterización es un delicado equilibrio de variables que deben controlarse cuidadosamente para lograr el resultado deseado. Una mala gestión puede dar lugar a componentes subóptimos o fallidos.

Gestión del Encogimiento (Contracción)

Dado que la densificación implica la eliminación de espacio vacío, el componente inevitablemente se encogerá (contraerá). Esta contracción es significativa y debe predecirse y tenerse en cuenta con precisión en el diseño inicial del cuerpo verde.

No controlar la contracción da como resultado piezas que no cumplen con las tolerancias dimensionales finales, una preocupación crítica en la fabricación de precisión.

El Riesgo del Crecimiento de Grano

El mismo calor que impulsa la densificación también puede provocar el crecimiento de grano, donde los granos cristalinos más pequeños dentro del material se fusionan para formar otros más grandes. Si bien algo de crecimiento de grano es inevitable, el crecimiento excesivo puede ser perjudicial.

En muchos materiales, los granos excesivamente grandes pueden provocar una reducción de la resistencia o un aumento de la fragilidad. El ciclo de sinterización ideal logra la máxima densidad con un crecimiento de grano mínimo.

Requisitos Específicos del Material

No hay un enfoque único para la sinterización. La temperatura óptima, la velocidad de calentamiento, el tiempo y la atmósfera dependen enteramente del material.

Por ejemplo, los metales con altos puntos de fusión como el volframio y el molibdeno a menudo se sinterizan al vacío para evitar la oxidación a las temperaturas extremas requeridas. Las cerámicas como la zirconia requieren perfiles de temperatura controlados cuidadosamente para lograr su reconocida dureza sin agrietarse.

Cómo Aplicar Esto a Su Proyecto

Su enfoque de la sinterización debe guiarse por su objetivo final y el material específico con el que está trabajando.

- Si su enfoque principal es crear cerámicas de alto rendimiento: La sinterización es el paso final ineludible para lograr la densidad y la dureza requeridas para aplicaciones como implantes dentales, herramientas de corte o barreras térmicas.

- Si su enfoque principal es trabajar con metales de alto punto de fusión: La sinterización ofrece una vía práctica y energéticamente eficiente para fabricar piezas sólidas sin necesidad de fundir completamente el material.

- Si su enfoque principal es la fabricación de forma neta (net-shape): Debe controlar meticulosamente las características iniciales del polvo y todo el ciclo de sinterización para gestionar la contracción y producir piezas que cumplan con estrictas especificaciones dimensionales.

Al dominar los principios de la sinterización, usted adquiere la capacidad de transformar polvos simples en componentes diseñados con precisión con propiedades predecibles y potentes.

Tabla de Resumen:

| Aspecto Clave | Propósito en la Sinterización |

|---|---|

| Eliminar Porosidad | Reduce los huecos de aire para aumentar la densidad y la resistencia del material |

| Impulsar la Densificación | Elimina el espacio vacío, acercándose a la densidad máxima teórica |

| Crear Resistencia Mecánica | Fusiona partículas mediante difusión atómica para obtener dureza y durabilidad |

| Gestionar la Contracción | Controla los cambios dimensionales para cumplir con las tolerancias de precisión |

| Controlar el Crecimiento de Grano | Previene el tamaño excesivo de grano para mantener las propiedades óptimas del material |

¿Listo para elevar su procesamiento de materiales con soluciones avanzadas de sinterización? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar hornos de alta temperatura como Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera controlada, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que esté desarrollando cerámicas de alto rendimiento, trabajando con metales de alto punto de fusión o centrándose en la fabricación de forma neta. Contáctenos hoy para discutir cómo nuestras soluciones de hornos adaptados pueden mejorar la eficiencia y los resultados de su proyecto.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico