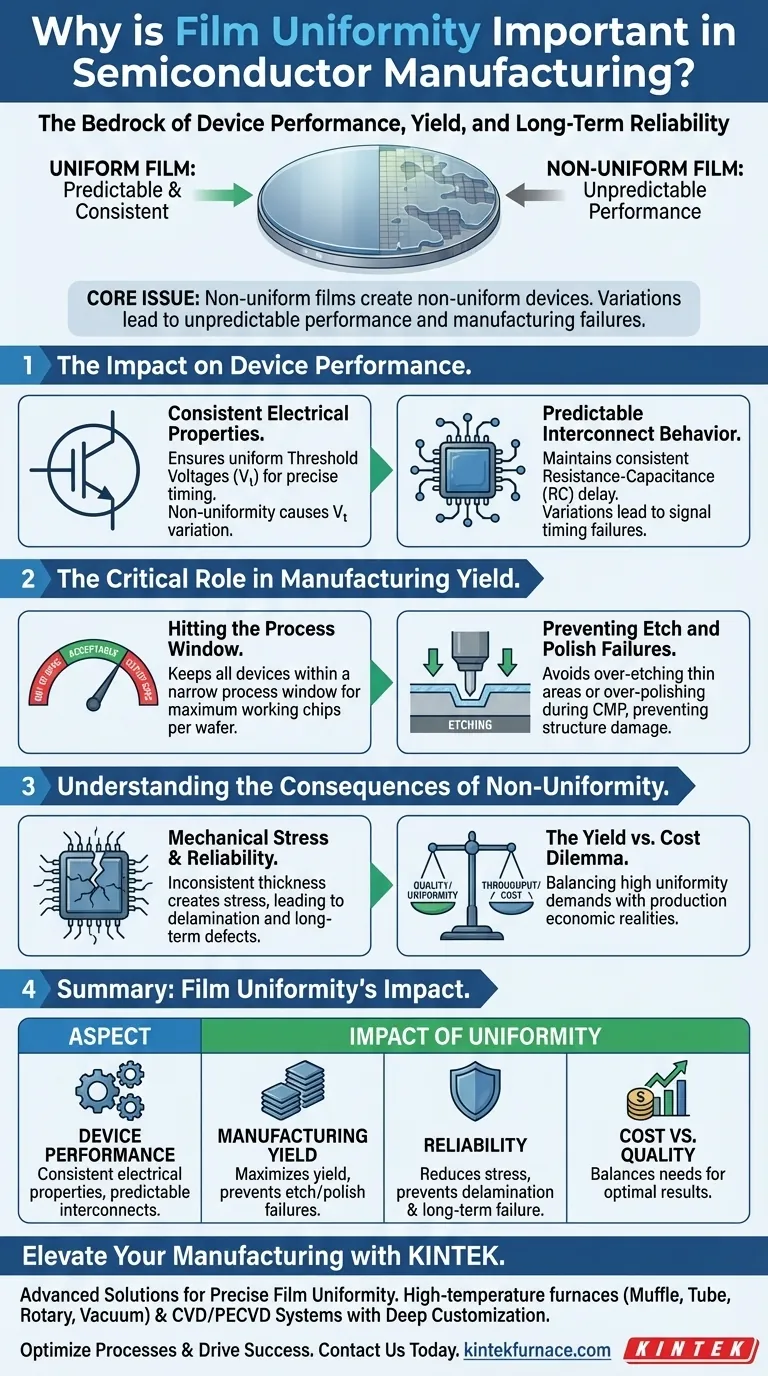

En la fabricación de semiconductores, la uniformidad de la película es la base del rendimiento del dispositivo, el rendimiento de fabricación y la fiabilidad a largo plazo. Es el factor crítico que garantiza que cada uno de los miles de millones de transistores en una oblea de silicio se comporte de manera predecible y consistente. Sin ella, sería imposible la producción en masa de circuitos integrados funcionales.

El problema central es simple: las películas no uniformes crean dispositivos no uniformes. Cuando el espesor de la película varía en una oblea, las propiedades eléctricas y físicas de los transistores e interconexiones también varían, lo que conduce a un rendimiento impredecible y fallos de fabricación generalizados.

El impacto en el rendimiento del dispositivo

En las escalas nanométricas de los chips modernos, incluso ligeras variaciones en el espesor de la película tienen un efecto drástico en cómo funciona el dispositivo final.

Propiedades eléctricas consistentes

El espesor de una película depositada gobierna directamente las características eléctricas fundamentales. Por ejemplo, la capa de óxido de puerta en un transistor controla su comportamiento de conmutación.

Un óxido de puerta no uniforme significa que los transistores en diferentes ubicaciones tendrán diferentes tensiones umbral (Vt), lo que hace que se enciendan en diferentes momentos. Esta variabilidad destruye la sincronización precisa requerida para que opere un circuito complejo.

Comportamiento predecible de la interconexión

De manera similar, el espesor de las capas metálicas y dieléctricas determina el retraso de Resistencia-Capacitancia (RC) de los cables que conectan los transistores.

Las variaciones en estas películas conducen a tiempos de viaje de señal inconsistentes a través del chip. Algunas trayectorias se vuelven demasiado lentas, causando fallos de temporización que inutilizan todo el chip.

El papel crítico en el rendimiento de fabricación

La uniformidad no se trata solo del rendimiento; es un prerrequisito para fabricar con éxito un dispositivo en primer lugar. Cada paso en el proceso de fabricación se calibra con la suposición de una superficie inicial uniforme.

Alcanzar la ventana de proceso

La fabricación de semiconductores opera dentro de una ventana de proceso extremadamente estrecha, que define el rango aceptable de parámetros para un paso determinado.

Una excelente uniformidad de película asegura que todos los dispositivos en toda la oblea caigan dentro de esta ventana crítica. La falta de uniformidad empuja a los dispositivos "fuera de especificación", causando directamente una reducción en el rendimiento (yield): el porcentaje de chips que funcionan por oblea.

Prevención de fallos de grabado y pulido

Los pasos de fabricación subsiguientes, como el grabado y la Planarización Químico-Mecánica (CMP), dependen en gran medida del espesor de la película.

Si una película no es uniforme, un proceso de grabado podría eliminar completamente la película en áreas más delgadas antes de haber terminado de crear el patrón en las áreas más gruesas. De manera similar, el CMP puede pulir en exceso las regiones delgadas, dañando las estructuras subyacentes.

Comprensión de las consecuencias de la falta de uniformidad

Luchar por la uniformidad es una batalla constante contra las limitaciones físicas y químicas. No gestionarla tiene graves consecuencias.

Tensión mecánica y fiabilidad

Cuando el espesor de una película es inconsistente, crea gradientes en la tensión mecánica a través de la oblea.

Estos puntos de tensión pueden causar una serie de fallos de fiabilidad a largo plazo, incluida la deslaminación de la película (desprendimiento), agrietamiento y otros defectos físicos que emergen durante la vida útil del dispositivo.

El dilema del rendimiento frente al coste

Lograr una uniformidad casi perfecta es tecnológicamente exigente y costoso. Las herramientas de deposición capaces de una mayor uniformidad a menudo tienen un menor rendimiento o mayores costes.

Los ingenieros deben equilibrar constantemente la necesidad de una uniformidad más estricta frente a las realidades económicas de la producción. Esta compensación entre la calidad perfecta y el coste de fabricación es un desafío central en la industria.

Evaluación de la uniformidad para su objetivo

La forma en que se aborda la uniformidad de la película depende de su función y objetivo específicos.

- Si su enfoque principal es el diseño de dispositivos: Debe incorporar las variaciones de película esperadas en sus modelos de simulación para garantizar que su chip sea lo suficientemente robusto como para funcionar a pesar de las imperfecciones menores del proceso.

- Si su enfoque principal es la integración de procesos: Su objetivo es seleccionar y optimizar los procesos de deposición y grabado para minimizar la variación dentro de la oblea y maximizar la ventana de proceso para todos los pasos de fabricación.

- Si su enfoque principal es la ingeniería de fiabilidad: Debe analizar cómo la falta de uniformidad de la película crea puntos de tensión y utilizar estos datos para predecir y mitigar los modos de fallo a largo plazo.

En última instancia, controlar la uniformidad de la película es sinónimo de controlar el rendimiento, el rendimiento y la fiabilidad del producto final.

Tabla de resumen:

| Aspecto | Impacto de la uniformidad de la película |

|---|---|

| Rendimiento del dispositivo | Garantiza propiedades eléctricas consistentes y comportamiento predecible de la interconexión |

| Rendimiento de fabricación | Mantiene los dispositivos dentro de las ventanas de proceso y previene fallos de grabado/pulido |

| Fiabilidad | Reduce la tensión mecánica, previniendo la deslaminación y fallos a largo plazo |

| Coste frente a calidad | Equilibra las necesidades de uniformidad con la economía de producción para obtener resultados óptimos |

¡Mejore su fabricación de semiconductores con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera controlada, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una uniformidad de película precisa para satisfacer sus requisitos experimentales únicos, impulsando el rendimiento del dispositivo, el rendimiento y la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar el éxito!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión