En esencia, un horno tubular CVD proporciona beneficios operativos que se centran en la precisión, la eficiencia y la versatilidad. El diseño ofrece una uniformidad de temperatura excepcional para resultados fiables, reduce el consumo de energía mediante ciclos rápidos de calentamiento y enfriamiento, y ofrece la flexibilidad para manejar una amplia gama de materiales y procesos tanto en laboratorio como en entornos industriales.

El verdadero valor de un horno tubular CVD no es solo su capacidad para alcanzar altas temperaturas. Es el control operativo que proporciona, asegurando que los procesos no solo sean eficientes y rentables, sino también altamente repetibles y precisos.

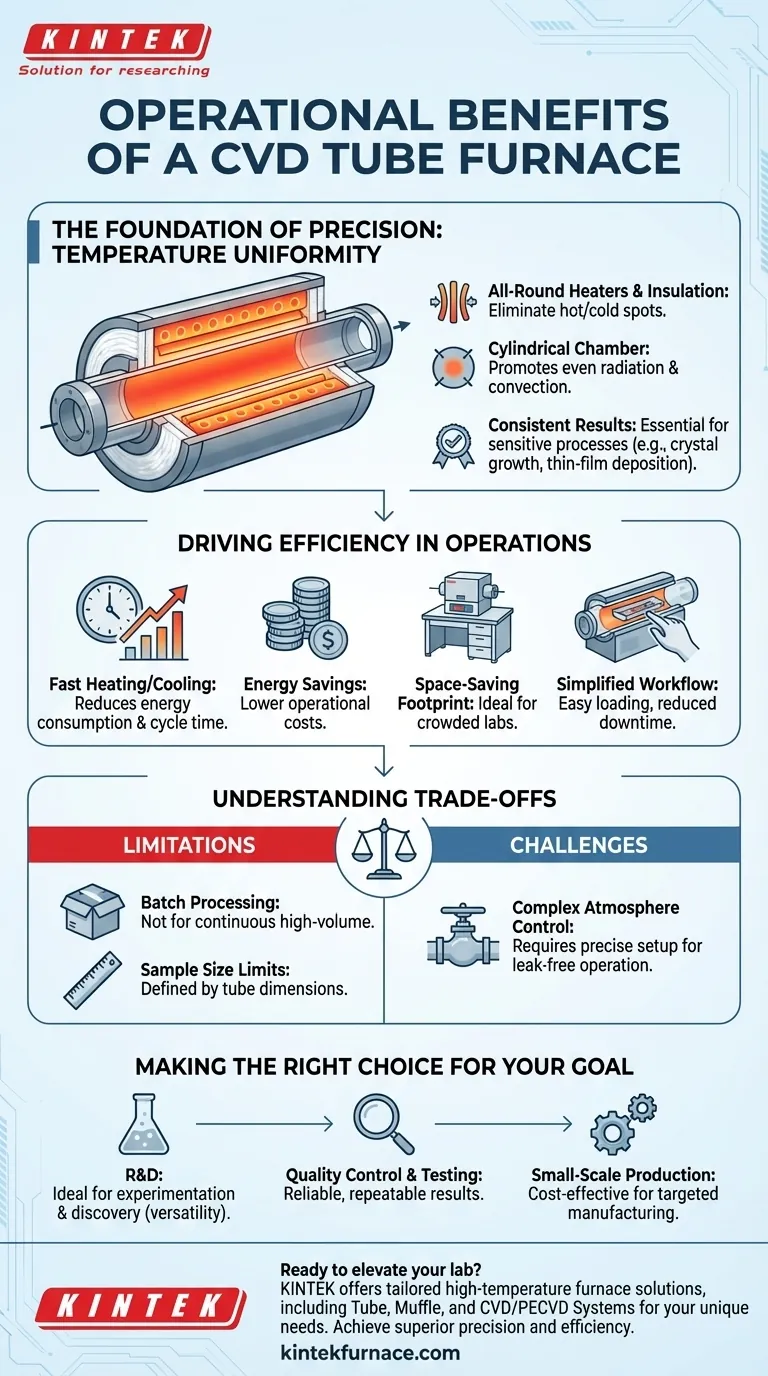

La Base de la Precisión: Uniformidad de la Temperatura

Uno de los beneficios operativos más críticos es la capacidad de crear una zona de temperatura excepcionalmente uniforme. Esta es la piedra angular para lograr resultados consistentes y repetibles.

Cómo se logra la uniformidad

Un horno tubular CVD utiliza potentes calentadores que cubren todo el perímetro que rodean el tubo de proceso. Este diseño, combinado con aislamiento de fibra de alúmina de alta calidad, minimiza la pérdida de calor y elimina los puntos calientes o fríos dentro de la zona de calentamiento central.

El impacto en los resultados

Este entorno térmico preciso asegura que cada parte de una muestra esté sujeta exactamente a las mismas condiciones de temperatura. Esto es innegociable para procesos sensibles como el crecimiento de cristales, la deposición de películas delgadas y la síntesis de materiales, donde ligeras variaciones pueden arruinar un lote completo.

El papel del diseño de la cámara

La cámara típicamente cilíndrica o semicilíndrica está diseñada específicamente para este propósito. Su forma promueve una radiación y convección uniformes, lo que permite un calentamiento eficiente y un enfriamiento rápido de los materiales en su interior.

Impulsando la eficiencia en sus operaciones

Más allá de la precisión, un horno tubular está diseñado para optimizar los recursos, desde la energía y el espacio de laboratorio hasta el tiempo del operador.

Ahorro de energía gracias al diseño

Los hornos tubulares modernos presentan velocidades rápidas de calentamiento y enfriamiento. Esta capacidad de alcanzar y descender rápidamente de las temperaturas establecidas significa que el horno consume energía durante períodos más cortos, reduciendo directamente los costos operativos en comparación con equipos más grandes y lentos.

Huella de ahorro de espacio

El diseño compacto y horizontal es una ventaja significativa en laboratorios o instalaciones abarrotadas con espacio limitado. Ofrece las capacidades de alta temperatura de equipos mucho más voluminosos sin la sobrecarga espacial asociada.

Flujo de trabajo simplificado

La orientación horizontal permite una fácil carga y descarga de muestras. Este proceso sencillo reduce el tiempo de configuración, minimiza el riesgo de dañar muestras delicadas y disminuye el tiempo de inactividad operativa entre experimentos o ciclos de producción.

Entendiendo las compensaciones

Si bien es altamente efectivo, el diseño de un horno tubular presenta ciertas compensaciones operativas que son importantes considerar. La objetividad requiere reconocer estas limitaciones.

Procesamiento por lotes vs. Continuo

Por su naturaleza, los hornos tubulares son sistemas inherentemente de procesamiento por lotes. Esto los hace ideales para investigación, pruebas o producción especializada a pequeña escala, pero menos adecuados para líneas de fabricación continua de alto volumen que requieren un flujo constante de material.

Limitaciones de tamaño de muestra y rendimiento

Las dimensiones físicas del tubo de proceso (su diámetro y longitud) definen el tamaño máximo de la muestra y el rendimiento por lotes. Aunque son escalables hasta cierto punto, no pueden acomodar componentes muy grandes o de forma irregular que un horno de caja o de cámara podría manejar.

Complejidad del control de atmósfera

Lograr una atmósfera perfectamente controlada y sin fugas para procesos CVD sensibles requiere una configuración cuidadosa. Mantener la pureza del gas y los caudales exige una monitorización precisa y sellos y conexiones bien mantenidos, lo que añade una capa de complejidad operativa.

Tomar la decisión correcta para su objetivo

Para determinar si un horno tubular CVD es la herramienta adecuada, alinee sus beneficios principales con su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo: La combinación de control preciso de temperatura y versatilidad de proceso lo convierte en un instrumento ideal para la experimentación y el descubrimiento.

- Si su enfoque principal es el control de calidad y las pruebas: La excepcional uniformidad de la temperatura garantiza que sus pruebas sean repetibles y sus resultados fiables para una validación consistente del producto.

- Si su enfoque principal es la producción especializada a pequeña escala: Su eficiencia energética, ciclos rápidos y adecuación para operaciones periódicas ofrecen una solución rentable para la fabricación específica.

En última instancia, comprender estas características operativas le permite seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Beneficio Operativo | Características Clave | Impacto |

|---|---|---|

| Control de Temperatura Preciso | Calentadores perimetrales, aislamiento de fibra de alúmina, cámara cilíndrica | Asegura un calentamiento uniforme para resultados consistentes y repetibles en procesos como el crecimiento de cristales y la deposición de películas delgadas |

| Eficiencia Energética | Velocidades rápidas de calentamiento/enfriamiento, diseño compacto | Reduce los costos operativos y ahorra espacio en el laboratorio |

| Versatilidad de Proceso | Maneja diversos materiales, fácil carga de muestras | Ideal para I+D, control de calidad y producción a pequeña escala con flujos de trabajo flexibles |

| Compensaciones | Procesamiento por lotes, tamaño de muestra limitado, control de atmósfera complejo | Mejor para investigación y aplicaciones especializadas, no para fabricación continua de alto volumen |

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular CVD a medida? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para satisfacer sus necesidades experimentales únicas con una fuerte personalización profunda. Ya sea que se dedique a la investigación, el control de calidad o la producción a pequeña escala, podemos ayudarle a lograr una precisión, eficiencia y resultados superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles