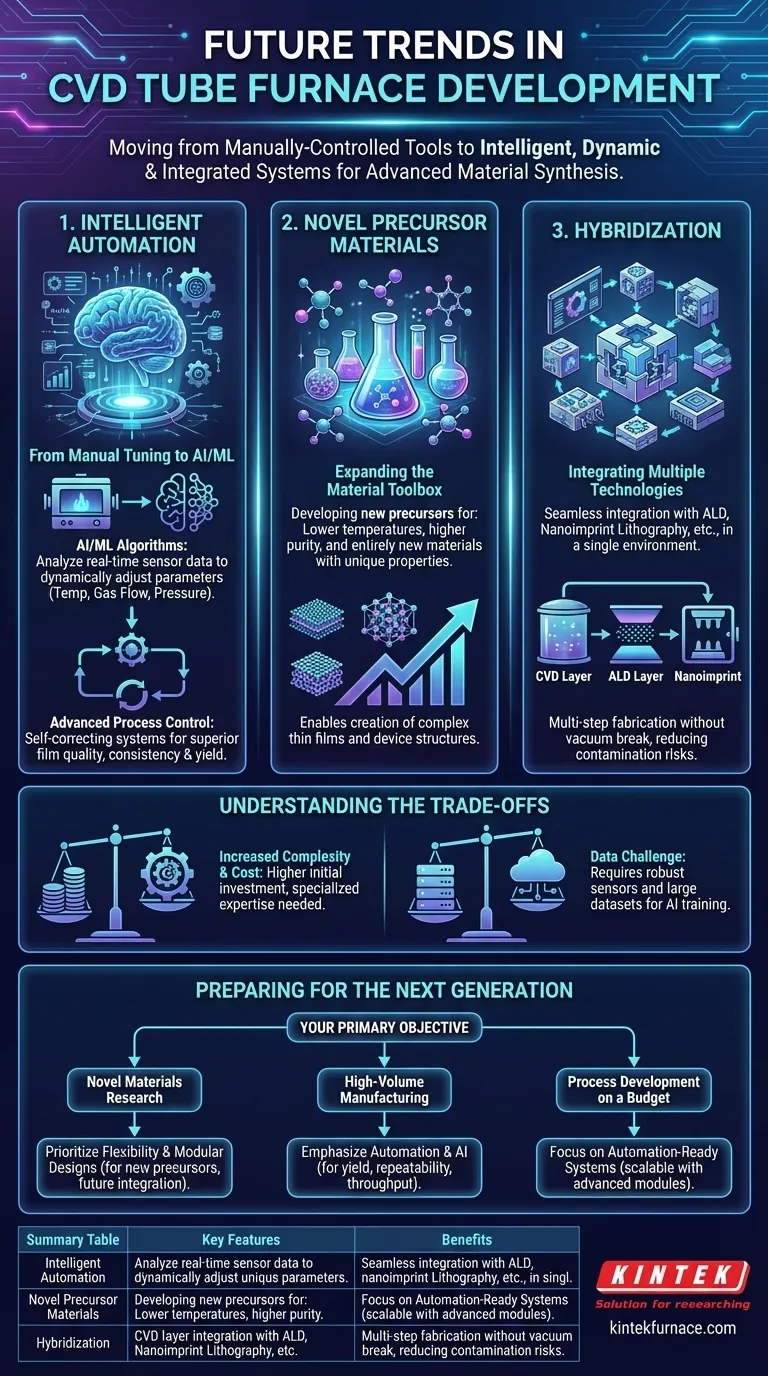

En resumen, el futuro de los hornos tubulares de deposición química de vapor (CVD) se define por tres avances fundamentales: la integración de la automatización inteligente, el desarrollo de nuevos materiales precursores y la hibridación con otras tecnologías de fabricación. Estas tendencias están transformando la tecnología de una herramienta controlada manualmente a un sistema dinámico, preciso y altamente integrado para la síntesis avanzada de materiales.

La evolución principal es un cambio de las recetas estáticas y preprogramadas. Los futuros hornos CVD se están convirtiendo en sistemas inteligentes y autooptimizables diseñados para una mayor precisión, una mayor diversidad de materiales y una operación más sostenible.

El impulso hacia una deposición más inteligente y precisa

El principal motor de la innovación es la necesidad de un mayor control y repetibilidad en la creación de películas delgadas complejas para semiconductores, células solares y recubrimientos avanzados. Esto requiere ir más allá de los simples pasos de proceso programados.

De la sintonización manual a la automatización inteligente

Los sistemas futuros dependerán cada vez más de la Inteligencia Artificial (IA) y el Aprendizaje Automático (ML). En lugar de solo ejecutar una receta preestablecida, el horno utilizará sensores para monitorear las condiciones en tiempo real.

Los algoritmos de IA analizarán estos datos para ajustar dinámicamente parámetros como la temperatura, el flujo de gas y la presión. Esto asegura que se mantengan las condiciones óptimas durante toda la deposición, mejorando drásticamente la calidad, la consistencia y el rendimiento de la película.

El papel del control de procesos avanzado

Esta automatización es posible gracias a módulos de control de procesos más sofisticados. Estos son los sistemas de hardware y software que traducen las decisiones de la IA en acciones físicas.

Piénselo como el sistema nervioso del horno. Permite un mecanismo de retroalimentación de circuito cerrado donde el sistema se autocorrige constantemente, compensando fluctuaciones menores que arruinarían una deposición en un horno tradicional menos reactivo.

Ampliando el conjunto de herramientas de materiales y procesos

Las aplicaciones de CVD están creciendo, y con ellas, la demanda de nuevos materiales y estructuras de dispositivos más complejas. El horno en sí está evolucionando para convertirse en una plataforma más versátil y capaz.

La búsqueda de nuevos materiales precursores

Se están llevando a cabo importantes investigaciones para desarrollar nuevos materiales precursores, los compuestos químicos gaseosos que suministran los elementos para la película delgada.

El objetivo es encontrar precursores que funcionen a temperaturas más bajas, tengan mayor pureza o permitan la deposición de materiales completamente nuevos con propiedades electrónicas o físicas únicas. Esto amplía el rango de lo que se puede crear en un sistema CVD.

Hibridación: Integración de múltiples tecnologías

El CVD se está convirtiendo en un paso en un flujo de trabajo más amplio e integrado. Los hornos están diseñados para integrarse perfectamente con otras tecnologías como la Deposición de Capas Atómicas (ALD) o la litografía de nanoimpresión.

Esto permite la fabricación en múltiples pasos de dispositivos complejos dentro de un único entorno controlado. Un proceso podría implicar la deposición de una capa base con CVD, seguida de una capa atómicamente precisa utilizando ALD, todo sin romper el vacío o arriesgar la contaminación.

Entendiendo las compensaciones

Si bien estos avances prometen beneficios significativos, también introducen nuevas consideraciones que deben sopesarse cuidadosamente.

Mayor complejidad y costo

Los sistemas inteligentes con IA integrada y capacidades híbridas son inherentemente más complejos. Esto se traduce en un mayor costo de inversión inicial para el equipo.

Además, operar y mantener estos sistemas requerirá una experiencia técnica más especializada. Los laboratorios y las instalaciones de fabricación deberán invertir en capacitación para aprovechar al máximo estas funciones avanzadas.

El desafío de los datos de IA/ML

La implementación del control de procesos impulsado por IA no es una solución simple de "conectar y usar". Requiere una infraestructura de sensores robusta para generar datos de alta calidad.

Más importante aún, los modelos de aprendizaje automático deben entrenarse con grandes conjuntos de datos de deposiciones anteriores. La adquisición y gestión de estos datos puede ser una tarea importante, lo que representa un costo oculto y un obstáculo técnico.

Cómo prepararse para la próxima generación de CVD

Su enfoque para adoptar estas futuras tecnologías debe guiarse por su objetivo principal, ya sea investigación fundamental, desarrollo de procesos o producción de alto volumen.

- Si su enfoque principal es la investigación de nuevos materiales: Priorice los sistemas que ofrezcan flexibilidad para nuevos materiales precursores y diseños modulares que permitan la integración futura con otras tecnologías como ALD.

- Si su enfoque principal es la fabricación de alto volumen: Enfatice la automatización y el control de procesos impulsado por IA para maximizar el rendimiento, la repetibilidad y el rendimiento, al mismo tiempo que considera las características de sostenibilidad para reducir los costos operativos a largo plazo.

- Si su enfoque principal es el desarrollo de procesos con un presupuesto limitado: Busque sistemas fundamentalmente sólidos con buen control de vacío y gas que estén "listos para la automatización", lo que le permitirá agregar módulos de control más avanzados a medida que sus necesidades y presupuesto evolucionen.

Al comprender estas tendencias, puede tomar decisiones estratégicas que posicionen su trabajo a la vanguardia de la ciencia y la ingeniería de materiales.

Tabla resumen:

| Tendencia | Características clave | Beneficios |

|---|---|---|

| Automatización inteligente | IA/ML, sensores en tiempo real, ajuste dinámico de parámetros | Mejora la calidad, consistencia y rendimiento de la película |

| Nuevos materiales precursores | Menor temperatura, mayor pureza, deposición de nuevos materiales | Amplía la gama de materiales y propiedades únicas |

| Hibridación con otras tecnologías | Integración con ALD, litografía de nanoimpresión | Fabricación en múltiples pasos en entornos controlados |

¿Listo para elevar su síntesis de materiales con hornos tubulares CVD de vanguardia? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que se dedique a la investigación, el desarrollo de procesos o la producción de alto volumen, nuestros sistemas inteligentes y versátiles pueden mejorar la precisión, la eficiencia y la sostenibilidad. ¡Contáctenos hoy para conversar sobre cómo podemos respaldar sus objetivos de innovación!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología