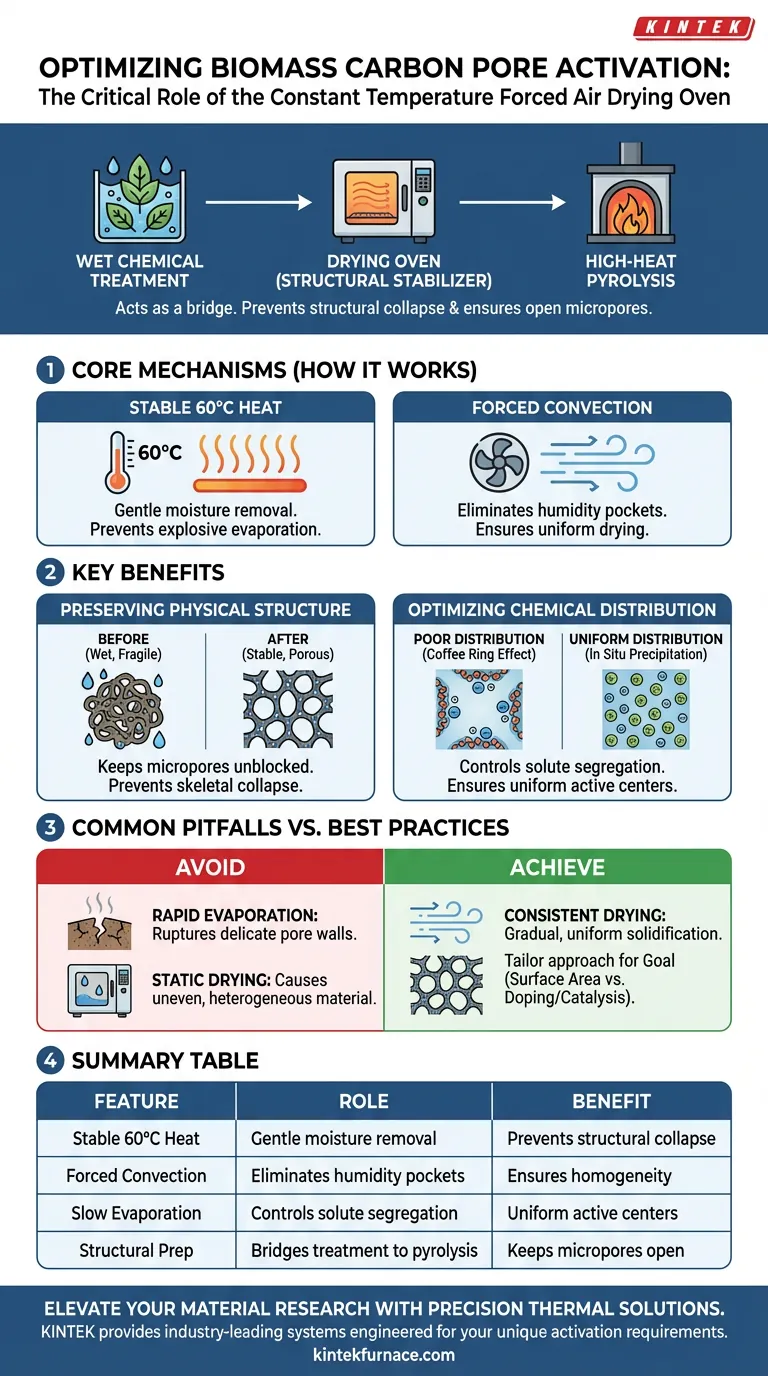

Un horno de secado por aire forzado a temperatura constante sirve como un paso crítico de estabilización en la síntesis de carbono de biomasa. Al mantener un entorno térmico estable, típicamente alrededor de 60 °C, y utilizando convección forzada, elimina eficientemente el exceso de humedad de la biomasa tratada sin dañar su estructura interna. Este proceso de secado controlado previene el colapso estructural y asegura que los microporos permanezcan desbloqueados, evitando defectos que de otro modo ocurrirían debido a la rápida evaporación del agua durante la posterior carbonización a alta temperatura.

El horno actúa como un estabilizador estructural. Sirve de puente entre el tratamiento químico húmedo y la pirólisis a alta temperatura, asegurando que la evaporación de la humedad no destruya la porosidad interna del material ni altere la distribución de los precursores químicos.

Preservación de la Estructura Física

Prevención del Bloqueo de Microporos

La función principal del horno es eliminar el agua que ocupa los vacíos internos de la biomasa. Si esta humedad permanece durante la carbonización a alta temperatura, se evapora explosivamente, pudiendo sellar o destruir los microporos.

Al eliminar la humedad suavemente a 60 °C, el horno mantiene estas vías abiertas. Esta preparación es esencial para materiales que han sido sometidos a tratamiento alcalino y lavado, asegurando que la red de poros sea accesible para la activación.

Evitar el Colapso Estructural

La biomasa húmeda es mecánicamente frágil. Someterla inmediatamente a temperaturas de pirólisis puede hacer que el esqueleto del material colapse bajo el estrés de los rápidos cambios de fase.

La convección de aire forzado proporciona una tasa de secado constante. Esto solidifica gradualmente la estructura del precursor de carbono, permitiéndole soportar las rigurosas condiciones del horno de activación posteriormente.

Optimización de la Distribución Química

Control de la Segregación de Solutos

Cuando la biomasa se sumerge en soluciones precursoras (como iones metálicos para dopaje), la tasa de secado determina dónde terminan esos químicos.

Un horno a temperatura constante facilita la eliminación lenta de la humedad. Esto previene el "efecto de anillo de café", donde los sólidos disueltos migran a la superficie exterior, asegurando que los químicos precipiten in situ dentro de los poros en lugar de formar una costra en el exterior.

Asegurar Centros Activos Uniformes

Para aplicaciones de alto rendimiento, la distribución de los sitios activos (como los centros de hierro) debe ser uniforme.

La circulación estable de aire caliente guía la precipitación uniforme de estos iones a través de la matriz de biomasa. Esta alta dispersión es crucial para maximizar la actividad catalítica del material de carbono final.

Errores Comunes a Evitar

El Riesgo de Evaporación Rápida

Si bien "aire forzado" implica velocidad, el objetivo es la consistencia, no la prisa.

Si la temperatura se establece demasiado alta en un intento de acelerar el proceso, la humedad crea presión interna. Esto puede romper las delicadas paredes de los poros que se intenta preservar, reduciendo el área superficial final.

La Necesidad de Circulación

Simplemente calentar la biomasa sin circulación de aire (secado estático) a menudo conduce a bolsas de humedad.

Estas bolsas causan un secado desigual, lo que resulta en un material heterogéneo donde algunas secciones son estructuralmente sólidas y otras están colapsadas o deformadas. El mecanismo de aire forzado elimina esta variable.

Elegir la Opción Correcta para su Objetivo

Para maximizar la efectividad de la etapa de secado, adapte su enfoque a sus objetivos materiales específicos:

- Si su enfoque principal es el Área Superficial: Priorice la estabilidad a baja temperatura (aprox. 60 °C) para prevenir el bloqueo de poros y el colapso mecánico durante la transición a la carbonización.

- Si su enfoque principal es el Dopaje/Catálisis: Concéntrese en la duración y uniformidad del ciclo de secado para asegurar que los precursores metálicos precipiten uniformemente dentro de los poros en lugar de migrar a la superficie.

El horno de secado no es simplemente una herramienta de deshidratación; es el guardián que determina si su biomasa retiene su estructura diseñada o se degrada antes de que comience la activación.

Tabla Resumen:

| Característica | Rol en la Activación de Biomasa | Beneficio para el Producto de Carbono Final |

|---|---|---|

| Calor Estable de 60°C | Eliminación suave de humedad | Previene el colapso estructural y la ruptura de las paredes de los poros |

| Convección Forzada | Elimina bolsas de humedad | Asegura un secado uniforme y la homogeneidad del material |

| Evaporación Lenta | Controla la segregación de solutos | Previene la migración química; asegura centros activos uniformes |

| Preparación Estructural | Sirve de puente entre el tratamiento húmedo y la pirólisis | Mantiene los microporos abiertos para la activación a alta temperatura |

Mejore su Investigación de Materiales con KINTEK

La precisión en la etapa de secado es la base del carbono de biomasa de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas Muffle, Tube, Rotary y Vacuum, todos diseñados para garantizar la integridad estructural de sus precursores.

Respaldados por I+D y fabricación expertas, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de activación y carbonización. No permita que un secado inconsistente comprometa su área superficial o actividad catalítica.

Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio y vea cómo nuestra ingeniería de precisión puede optimizar su proceso de síntesis.

Guía Visual

Referencias

- Porous Biomass Carbon Composites Derived from Canadian Goldenrod and Their Excellent Microwave Absorption. DOI: 10.3390/app15179474

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es un horno continuo? La solución de gran volumen para un procesamiento térmico eficiente

- ¿Cuál es el papel del gas argón de alta pureza en la producción de polvo de magnesio ultrafino? Control del tamaño y la pureza de las partículas

- ¿Cómo contribuye un evaporador rotatorio a la fase de concentración de las pastas de TiO2 y ZrO2? Lograr una viscosidad de precisión

- ¿Por qué es crucial un control preciso de la temperatura para secar películas de nanotubos de carbono? Logre una estabilidad térmica perfecta de 80 °C

- ¿Cómo funciona un calefactor de caja? Una guía para calentar eficientemente toda una habitación

- ¿Cómo funcionan los MFC y las botellas precursoras en AP-ALD? Domine el control de precisión de extracción de vapor para recubrimientos atómicos

- ¿Cuál es el propósito de realizar la homogeneización a 1250°C? Optimización de superaleaciones a base de cobalto sinterizado

- ¿Por qué es necesaria la desgasificación por vacío para la impregnación de ZIF-8? Lograr una síntesis uniforme de materiales macroporosos