Un control preciso de la temperatura es esencial para mantener el delicado equilibrio entre una deshidratación eficaz y la preservación del material. Durante la fase de secado de las películas de nanotubos de carbono, el horno de laboratorio debe mantenerse a aproximadamente 80 °C para eliminar el agua y los disolventes residuales sin destruir la membrana del filtro subyacente ni degradar los nanotubos por oxidación.

El secado exitoso no se trata solo de calor; se trata de preservación. Mantener una temperatura constante de 80 °C asegura que la película esté completamente deshidratada para el prensado en caliente, al tiempo que previene el daño térmico al sensible sustrato del filtro y a la estructura de carbono.

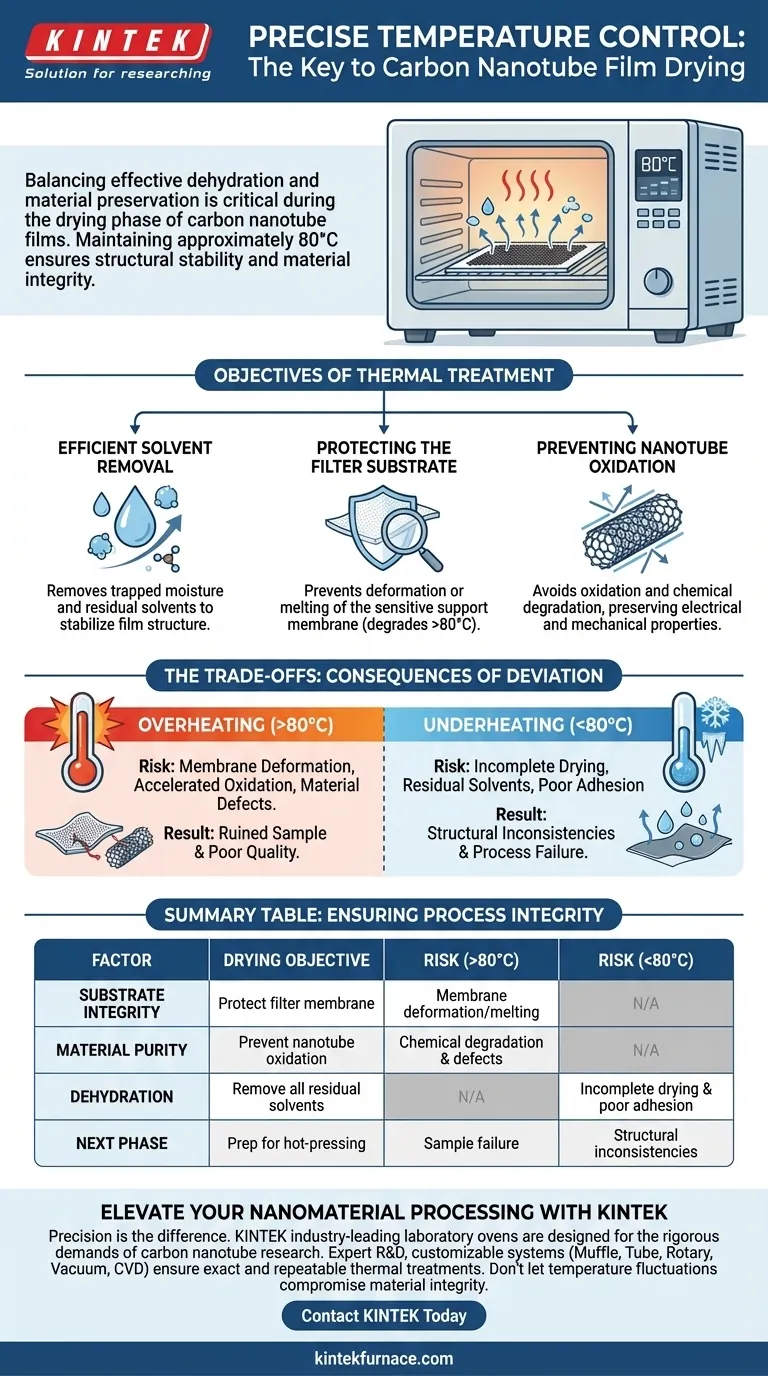

Los objetivos del tratamiento térmico

Eliminación eficiente de disolventes

El propósito principal del ciclo del horno es eliminar la humedad. Después del proceso de lavado, el agua y los disolventes residuales permanecen atrapados dentro de la película de nanotubos.

Calentar el material expulsa estos disolventes. Este paso es fundamental para estabilizar la estructura de la película antes de una manipulación posterior.

Protección del sustrato del filtro

Las películas de nanotubos de carbono se depositan típicamente sobre una membrana filtrante. Esta membrana actúa como soporte fundamental durante las fases de lavado y secado.

Sin embargo, este sustrato es muy sensible al calor. Si la temperatura excede el objetivo específico de 80 °C, la membrana puede deformarse o derretirse, lo que podría arruinar la muestra.

Prevención de la oxidación de nanotubos

Los propios nanotubos de carbono son vulnerables durante el procesamiento térmico. Si bien son materiales robustos, son susceptibles a la oxidación a temperaturas elevadas.

El calentamiento controlado previene la oxidación excesiva. Preservar la integridad química de los nanotubos es vital para mantener sus propiedades eléctricas y mecánicas deseadas.

Comprender las compensaciones

El riesgo de sobrecalentamiento

Aumentar las temperaturas por encima de los 80 °C recomendados puede parecer una forma de acelerar el secado, pero es destructivo. El riesgo inmediato es el daño a la membrana del filtro, lo que compromete el soporte físico de la película.

Además, el calor elevado acelera la oxidación. Esto introduce defectos en los nanotubos de carbono, degradando la calidad del material final.

La consecuencia de un calor inadecuado

Por el contrario, no mantener los 80 °C da como resultado un secado incompleto. Si quedan restos de agua o disolventes en la película, el material no está debidamente preparado para el siguiente paso.

Esto crea problemas durante el subsiguiente proceso de prensado en caliente. Una película que retiene humedad puede no compactarse o adherirse correctamente, lo que lleva a inconsistencias estructurales.

Garantizar la integridad del proceso

Para maximizar la calidad de sus películas de nanotubos de carbono, la regulación térmica precisa es el factor decisivo.

- Si su principal objetivo es la estabilidad estructural: Asegúrese de que el horno no supere los 80 °C para evitar deformaciones o destrucción de la sensible membrana del filtro.

- Si su principal objetivo es la pureza del material: Mantenga límites de temperatura estrictos para evitar la oxidación que degrada las propiedades intrínsecas de los nanotubos de carbono.

- Si su principal objetivo es la continuidad del proceso: Verifique la deshidratación completa a la temperatura objetivo para asegurar que el material esté listo para la fase de prensado en caliente.

La precisión en la fase de secado es la salvaguardia que garantiza que su materia prima se convierta en una película viable y de alto rendimiento.

Tabla resumen:

| Factor | Objetivo de secado | Riesgo de sobrecalentamiento (>80°C) | Riesgo de subcalentamiento (<80°C) |

|---|---|---|---|

| Integridad del sustrato | Proteger la membrana del filtro | Deformación/fusión de la membrana | N/A |

| Pureza del material | Prevenir la oxidación de nanotubos | Degradación química y defectos | N/A |

| Deshidratación | Eliminar todos los disolventes residuales | N/A | Secado incompleto y mala adhesión |

| Siguiente fase | Preparación para el prensado en caliente | Fallo de la muestra | Inconsistencias estructurales |

Mejore su procesamiento de nanomateriales con KINTEK

La precisión es la diferencia entre una película de alto rendimiento y una muestra arruinada. KINTEK ofrece hornos de laboratorio líderes en la industria diseñados para las rigurosas demandas de la investigación de nanotubos de carbono. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas Muffle, de tubo, rotatorios, de vacío y CVD personalizables para garantizar que sus tratamientos térmicos sean exactos y repetibles.

No permita que las fluctuaciones de temperatura comprometan la integridad de su material. Póngase en contacto con KINTEK hoy mismo para descubrir cómo nuestros hornos de laboratorio especializados de alta temperatura pueden optimizar sus flujos de trabajo de secado y síntesis.

Guía Visual

Referencias

- Nimra Naeem, Muhammad Farooq. Facile development of carbon nanotube (CNT)-based flexible thermoelectric materials for energy-harvesting applications. DOI: 10.1039/d4ra02914c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de vacío para secar carbono poroso? Protege las microestructuras y previene la oxidación

- ¿Cómo garantiza un sistema de evaporación térmica al vacío la calidad de las películas delgadas de telururo de bismuto? Perspectivas de expertos

- ¿Cuáles son las ventajas técnicas de usar un pirómetro de dos colores? Monitoreo de alta precisión para partículas reactivas

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad

- ¿Qué características físicas del equipo de calentamiento de alta precisión se utilizan en el reciclaje de selenio por evaporación a corta distancia (CSE)?

- ¿Cuál es la función del sistema de impregnación al vacío en la preparación de SiC/SiC? Optimizar la densificación de compuestos

- ¿Cómo contribuye un horno de secado por aire forzado a temperatura constante al proceso de activación de poros del carbono de biomasa?

- ¿Cuál es la función de la característica de enfriamiento lento en un horno para Li2.7Sc0.1Sb? Domina la calidad de monocristal