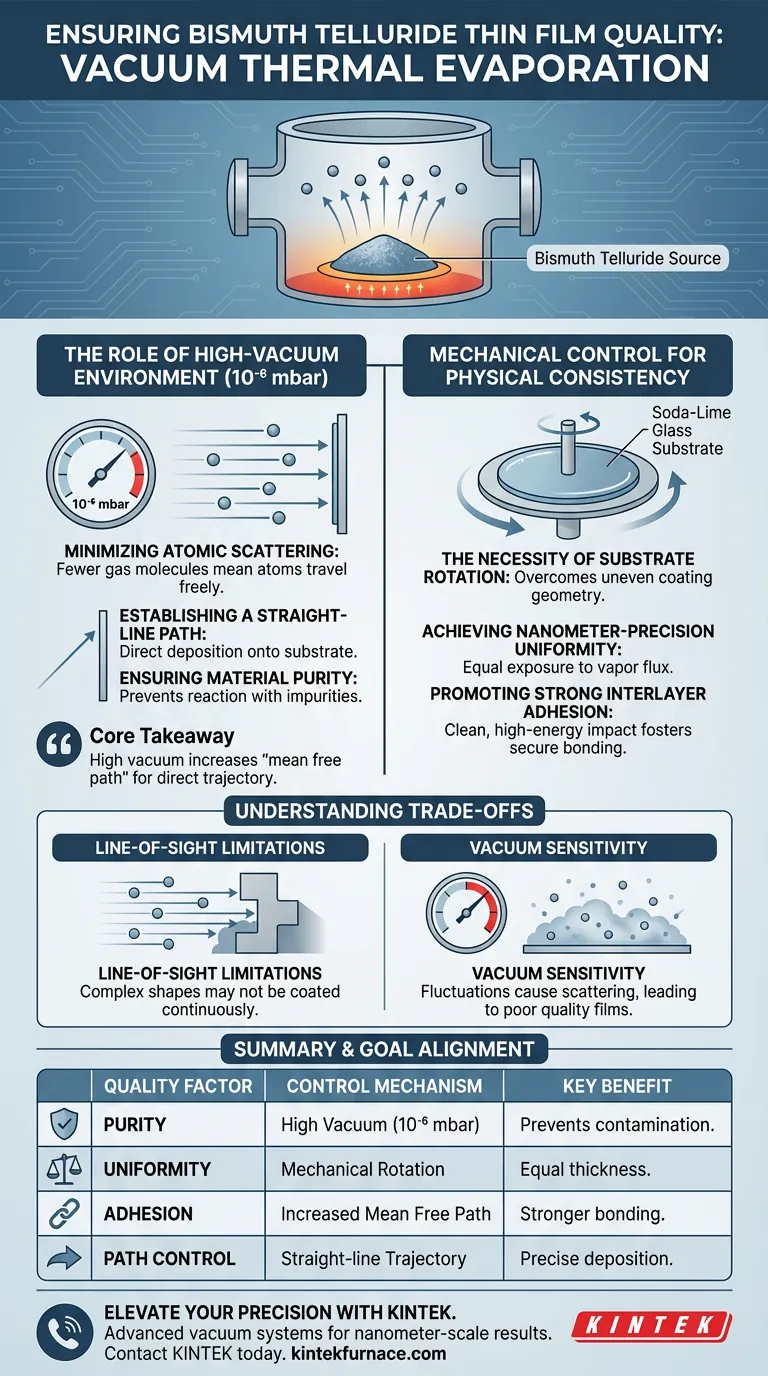

Un sistema de evaporación térmica al vacío garantiza la calidad de las películas delgadas de telururo de bismuto al crear un entorno controlado de alto vacío que elimina la interferencia física durante el proceso de deposición. Específicamente, al mantener niveles de vacío como 10^-6 mbar, el sistema minimiza la dispersión de los átomos evaporados, mientras que la rotación mecánica integrada asegura que el material se distribuya uniformemente sobre el sustrato.

Conclusión clave La calidad de las películas de telururo de bismuto se basa en dos principios fundamentales: un alto vacío para aumentar la "trayectoria libre media" de los átomos para una trayectoria directa, y la rotación del sustrato para garantizar la uniformidad del espesor a escala nanométrica y una fuerte adhesión.

El papel del entorno de alto vacío

Minimización de la dispersión atómica

La principal amenaza para la calidad de las películas delgadas es la presencia de moléculas de gas residuales en la cámara. Un sistema de evaporación térmica al vacío contrarresta esto bombeando el entorno a niveles de alto vacío, típicamente alrededor de 10^-6 mbar.

Establecimiento de una ruta de línea recta

En este entorno altamente enrarecido, los átomos de telururo de bismuto pueden viajar desde la fuente hasta el sustrato sin colisionar con moléculas de gas. Esto permite que los átomos sigan una trayectoria recta e ininterrumpida, depositándose directamente sobre sustratos como el vidrio de sosa y cal en lugar de ser desviados o dispersados.

Garantía de la pureza del material

Al eliminar la mayoría de los gases atmosféricos, el sistema evita que el vapor de telururo de bismuto reaccione con impurezas durante el tránsito. Esta falta de interferencia es fundamental para mantener la integridad química de la capa depositada.

Control mecánico para la consistencia física

La necesidad de rotación del sustrato

Si bien el vacío asegura que el material llegue al vidrio, la geometría del sistema puede provocar naturalmente un recubrimiento desigual. Para solucionar esto, los sistemas de alta calidad están equipados con un portador de sustrato giratorio.

Logro de uniformidad de precisión nanométrica

A medida que el portador gira, expone todas las áreas del sustrato al flujo de vapor por igual. Esta acción mecánica da como resultado una película con alta uniformidad, lo que permite un control preciso del espesor a escala nanométrica.

Promoción de una fuerte adhesión entre capas

La combinación de un impacto limpio y de alta energía (debido a la falta de dispersión) y una distribución uniforme fomenta una fuerte adhesión. Las capas de telururo de bismuto se unen de forma segura al vidrio de sosa y cal, evitando la delaminación o una integridad estructural débil.

Comprensión de las compensaciones

Limitaciones de línea de visión

La evaporación térmica es un proceso de "línea de visión". Debido a que los átomos viajan en línea recta, las formas complejas del sustrato con grietas profundas o sombras pueden no recubrirse de manera continua, a diferencia de los procesos en fase gaseosa que pueden fluir alrededor de las esquinas.

Sensibilidad al vacío

El proceso es muy sensible a las fluctuaciones del vacío. Si la presión aumenta por encima del rango óptimo de 10^-6 mbar, la trayectoria libre media disminuye, lo que provoca dispersión. Esto da como resultado películas "turbias" o de baja densidad con mala adhesión y propiedades eléctricas comprometidas.

Tomando la decisión correcta para su objetivo

Para garantizar los mejores resultados al depositar telururo de bismuto, alinee los parámetros de su proceso con sus métricas de calidad específicas:

- Si su enfoque principal es la Pureza: Priorice la presión base del sistema; asegúrese de que pueda alcanzar y mantener de manera estable 10^-6 mbar para evitar la dispersión y la contaminación.

- Si su enfoque principal es la Uniformidad: Verifique la mecánica del portador del sustrato; la rotación constante es indispensable para lograr un espesor uniforme en toda la superficie del vidrio.

- Si su enfoque principal es la Adhesión: Monitoree tanto los niveles de vacío como la limpieza del sustrato, ya que se requiere el impacto directo de átomos no dispersos para una unión fuerte.

Al controlar estrictamente el nivel de vacío y maximizar la uniformidad mecánica, convierte un vapor caótico en una película delgada precisa y de alto rendimiento.

Tabla resumen:

| Factor de calidad | Mecanismo de control | Beneficio clave |

|---|---|---|

| Pureza | Alto vacío (10^-6 mbar) | Evita la contaminación y las reacciones en fase gaseosa. |

| Uniformidad | Rotación mecánica del sustrato | Garantiza un espesor uniforme en toda la superficie del sustrato. |

| Adhesión | Aumento de la trayectoria libre media | Impacto directo de alta energía para una unión más fuerte de la película. |

| Control de trayectoria | Trayectoria de línea recta | Elimina la dispersión atómica para una deposición precisa. |

Mejore la precisión de sus películas delgadas con KINTEK

Los materiales de alto rendimiento como el telururo de bismuto exigen entornos de deposición inflexibles. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de vacío avanzados, incluidos hornos de vacío, CVD y hornos personalizables de alta temperatura, diseñados para ofrecer la precisión a nanoescala que requiere su investigación.

Ya sea que necesite optimizar la uniformidad o alcanzar niveles de vacío más profundos, nuestros sistemas se adaptan a las especificaciones únicas de su laboratorio. Contacte a KINTEK hoy mismo para discutir sus necesidades de deposición y vea cómo nuestra experiencia puede impulsar sus resultados.

Guía Visual

Referencias

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo afecta la calcinación a alta temperatura al caolín? Aumenta el área superficial y la reactividad catalítica mediante el procesamiento térmico

- ¿Cuáles son los requisitos clave para los materiales de acero en las industrias de trenes de alta velocidad, energía nuclear y aeroespacial? Desbloquee soluciones de acero de alto rendimiento

- ¿Cómo funciona un sistema de calentamiento con camisa de aceite mineral circulante? Garantice la precisión en la modificación térmica de la madera

- ¿Cuál es el propósito principal del tratamiento de recocido a 600°C? Optimizar el rendimiento de la cerámica recubierta de plata

- ¿Cuáles son las ventajas del proceso de utilizar un reactor hidrotérmico de microondas a alta presión? Síntesis maestra de V-NbOPO4@rGO

- ¿Qué entorno físico proporciona un horno de laboratorio para el recocido de perovskitas? Domina la precisión térmica y el control de la tensión

- ¿Por qué usar la síntesis modificada de dos temperaturas para ZnGeP2? Garantice la seguridad y la calidad del material

- ¿Por qué es crucial una carga de muestra precisa en los experimentos de captura de CO2? Evitar los efectos de lecho y garantizar la integridad de los datos