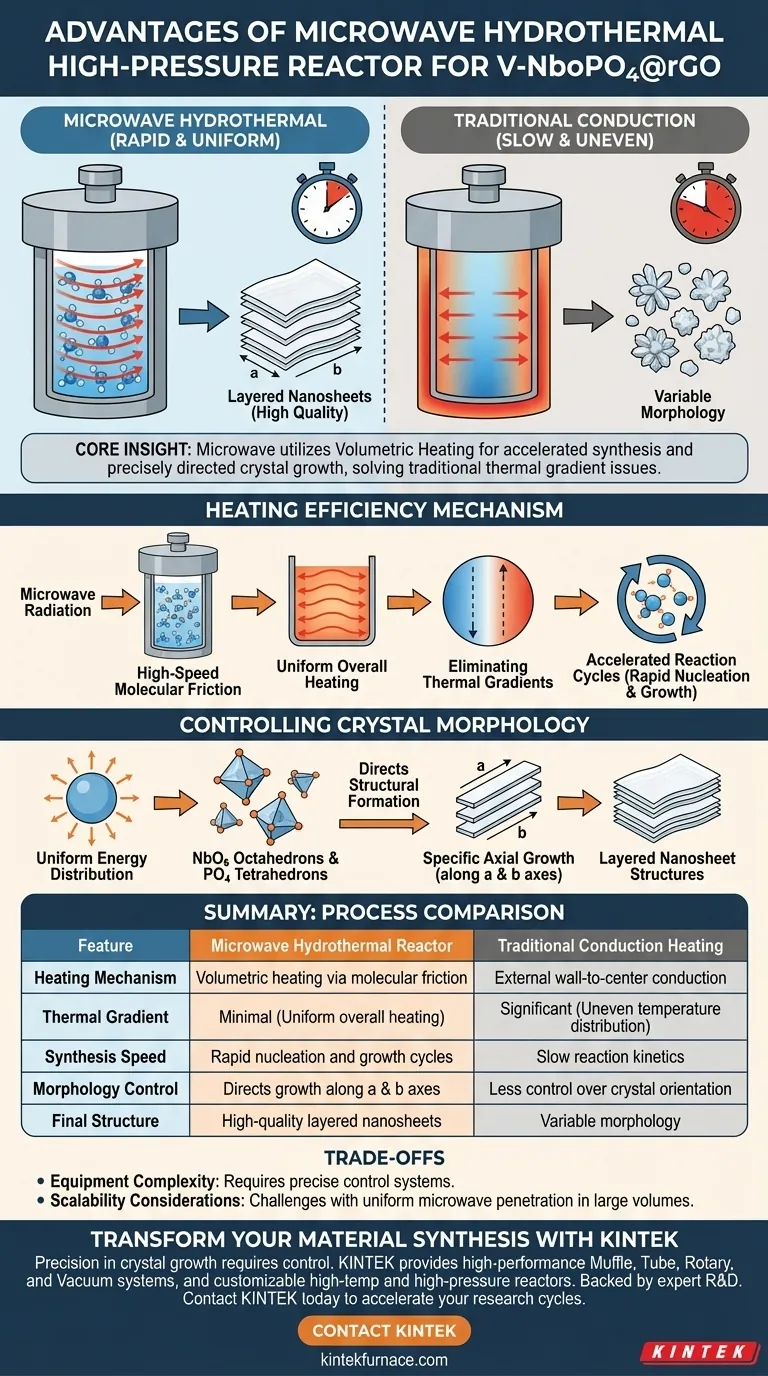

La principal ventaja del proceso de utilizar un reactor hidrotérmico de microondas a alta presión es su capacidad para generar calor interno rápido y uniforme a través de la fricción molecular a alta velocidad. A diferencia de los métodos tradicionales, esta técnica acelera significativamente los ciclos de nucleación y crecimiento del material, al tiempo que dirige con precisión el crecimiento cristalino para formar estructuras de nanohojas en capas de alta calidad.

Idea Clave: La calefacción por conducción tradicional a menudo sufre de gradientes térmicos y una cinética de reacción más lenta. La síntesis hidrotérmica por microondas resuelve esto utilizando la calefacción volumétrica, que acorta drásticamente el tiempo de síntesis y alinea el crecimiento cristalino a lo largo de ejes específicos para garantizar una calidad morfológica superior.

El Mecanismo de Eficiencia de Calentamiento

Calentamiento Interno Rápido

La ventaja fundamental de este tipo de reactor es cómo entrega la energía. Utiliza radiación de microondas para inducir fricción a alta velocidad entre las moléculas del líquido de reacción.

Eliminación de Gradientes Térmicos

Esta fricción molecular resulta en un calentamiento uniforme general en todo el recipiente. Esto contrasta marcadamente con la calefacción por conducción tradicional, que depende de la transferencia de calor lentamente desde las paredes exteriores hacia el interior.

Aceleración de Ciclos de Reacción

La eficiencia de esta distribución uniforme de energía tiene un impacto directo en el tiempo. Acorta significativamente los ciclos requeridos tanto para la nucleación (el nacimiento de los cristales) como para su crecimiento posterior.

Control de la Morfología Cristalina

Dirección de la Formación Estructural

Más allá de la velocidad, el proceso de microondas influye en la geometría física del NbOPO4. La distribución uniforme de energía guía el crecimiento de los octaedros de NbO6 y los tetraedros de PO4.

Crecimiento Axial Específico

El proceso promueve específicamente el crecimiento a lo largo de los ejes $a$ y $b$. Este control direccional es fundamental para definir la forma final del material.

Formación de Estructuras de Nanohojas en Capas

Al guiar el crecimiento cristalino a lo largo de estos ejes específicos, el reactor facilita la formación de estructuras de nanohojas en capas de alta calidad. Esta morfología a menudo es difícil de lograr con la distribución de energía desigual de la calefacción convencional.

Comprensión de las Compensaciones

Complejidad del Equipo

Si bien el proceso produce materiales superiores, los reactores de microondas a alta presión son generalmente más complejos que los autoclaves hidrotérmicos estándar. Requieren sistemas de control precisos para gestionar la interacción entre la radiación de microondas y la presión.

Consideraciones de Escalabilidad

La penetración uniforme de microondas puede volverse un desafío a medida que aumenta el volumen del reactor. Si bien es excelente para la síntesis a escala de laboratorio y piloto de nanohojas de alta calidad, la ampliación a la producción a granel industrial requiere ingeniería especializada para mantener la misma uniformidad de calentamiento.

Cómo Aplicar Esto a Su Proyecto

Si su enfoque principal es el Control de la Morfología:

- Elija este método para asegurar la formación de nanohojas en capas forzando el crecimiento cristalino a lo largo de los ejes $a$ y $b$.

Si su enfoque principal es la Eficiencia del Proceso:

- Utilice este reactor para reducir drásticamente el tiempo de producción acortando los ciclos de nucleación y crecimiento a través de la calefacción volumétrica.

Al aprovechar la fricción molecular a alta velocidad de la síntesis por microondas, usted va más allá del simple calentamiento para la ingeniería estructural activa de sus compuestos.

Tabla Resumen:

| Característica | Reactor Hidrotérmico de Microondas | Calefacción por Conducción Tradicional |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento volumétrico por fricción molecular | Conducción de la pared exterior al centro |

| Gradiente Térmico | Mínimo (Calentamiento uniforme general) | Significativo (Distribución desigual de la temperatura) |

| Velocidad de Síntesis | Ciclos rápidos de nucleación y crecimiento | Cinética de reacción lenta |

| Control de Morfología | Dirige el crecimiento a lo largo de los ejes $a$ y $b$ | Menos control sobre la orientación cristalina |

| Estructura Final | Nanohojas en capas de alta calidad | Morfología variable |

Transforme la Síntesis de sus Materiales con KINTEK

La precisión en el crecimiento cristalino requiere más que solo calor: requiere control. Respaldado por I+D y fabricación de expertos, KINTEK proporciona sistemas de mufla, tubo, rotatorio y vacío de alto rendimiento, junto con reactores personalizables de alta temperatura y alta presión adaptados para la síntesis de materiales avanzados como V-NbOPO4@rGO.

Ya sea que esté escalando de laboratorio a piloto o refinando el control de la morfología, nuestro equipo ofrece la experiencia en ingeniería que necesita. Contacte a KINTEK hoy para discutir los requisitos de su proyecto único y descubrir cómo nuestras soluciones de laboratorio avanzadas pueden acelerar sus ciclos de investigación.

Guía Visual

Referencias

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los principales tipos de hornos de sinterización? Encuentre la combinación perfecta para sus materiales

- ¿Cuál es el propósito de realizar pruebas de tracción a alta temperatura en la aleación de titanio TC4? Domina los límites de conformado en caliente

- ¿Cuál es el propósito del post-tratamiento del carbono derivado de carburo dopado con nitrógeno (N-CDC)? Optimizar la pureza y el rendimiento

- ¿Cómo beneficia la recuperación de escoria de RCD como fundente al fundente de PCB? Aumenta la eficiencia de recuperación de metales

- ¿Por qué es necesario un horno de secado por chorro a temperatura constante para el procesamiento de precursores de biomasa? Garantizar la integridad estructural

- ¿Cómo contribuye un reactor solvotérmico a la síntesis de nanocables de plata? Crecimiento de Precisión para AgNW de Alta Relación de Aspecto

- ¿Cuál es el papel de un horno de secado al vacío de laboratorio en la preparación de la suspensión de electrodos LNMO? Eliminación maestra del disolvente

- ¿Qué papel juega un horno de secado por chorro de laboratorio en la preparación de Mn3O4 dopado con Ti? Optimice la calidad de su precursor