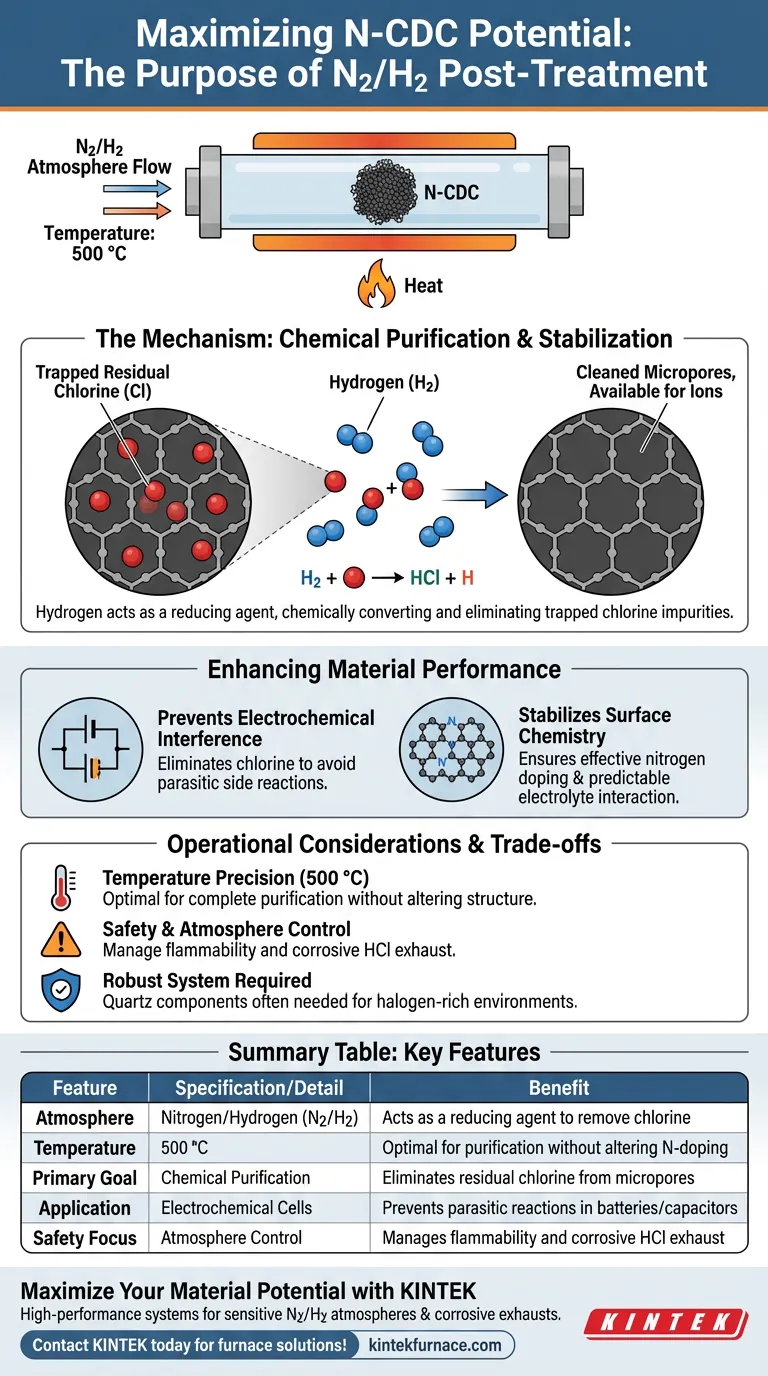

El propósito principal del post-tratamiento del carbono derivado de carburo dopado con nitrógeno (N-CDC) en una atmósfera de nitrógeno e hidrógeno (N2/H2) es purificar y estabilizar la estructura del carbono.

Al calentar el material a 500 °C dentro de un horno tubular, el proceso aprovecha las propiedades reductoras del hidrógeno. Esto elimina eficazmente los átomos de cloro residuales que quedan atrapados dentro de la estructura microporosa del material durante los pasos de síntesis previos.

Conclusión Clave Este post-tratamiento es efectivamente un paso de purificación química, no solo térmico. Al introducir hidrógeno, se convierten y eliminan activamente las impurezas de cloro atrapadas, lo cual es esencial para garantizar la estabilidad del material y prevenir interferencias durante las aplicaciones electroquímicas.

El Mecanismo de Purificación

Aprovechando la Reducción con Hidrógeno

La presencia de hidrógeno (H2) en la atmósfera es el factor crítico en este proceso.

Mientras que el calor proporciona la energía, el hidrógeno actúa como agente reductor. Reacciona químicamente con las especies de cloro residuales que quedan del proceso de grabado inicial.

Limpieza de la Estructura Microporosa

El carbono derivado de carburo es conocido por su compleja red microporosa.

Durante la fase de síntesis, que a menudo implica grabado con cloración, los átomos de cloro pueden quedar atrapados física o químicamente en lo profundo de estos poros. El tratamiento con N2/H2 elimina estos átomos, asegurando que el volumen de los poros esté disponible para los iones en lugar de estar obstruido por subproductos de la síntesis.

Mejora del Rendimiento del Material

Prevención de Interferencias Electromecánicas

El riesgo más significativo de omitir este paso es la presencia de cloro residual en el producto final.

El cloro es químicamente activo y puede causar reacciones secundarias no deseadas en las celdas electroquímicas. Al eliminarlo, se previenen estas reacciones parásitas que de otro modo degradarían el rendimiento de los supercondensadores o baterías que utilizan el N-CDC.

Estabilización de la Química Superficial

Más allá de la simple eliminación de impurezas, este tratamiento actúa como un paso final de estabilización para el marco de carbono.

La atmósfera reductora ayuda a asentar el estado químico superficial del carbono. Esto asegura que el dopaje de nitrógeno siga siendo efectivo y que la superficie del carbono interactúe de manera predecible con los electrolitos.

Consideraciones Operativas y Compromisos

La Precisión de la Temperatura es Crítica

El proceso requiere un objetivo de temperatura específico de 500 °C para ser efectivo.

Temperaturas significativamente más bajas que esta pueden no activar completamente la reducción con hidrógeno, dejando cloro residual. Por el contrario, temperaturas excesivas podrían alterar los niveles deseados de dopaje de nitrógeno o la estructura del carbono.

Seguridad y Control de la Atmósfera

El uso de hidrógeno, incluso en una mezcla, requiere una estricta adhesión a los protocolos de seguridad debido a su inflamabilidad.

Además, dado que el proceso libera compuestos a base de cloro (probablemente gas HCl), el sistema del horno tubular debe ser robusto. Como se señala en los estándares generales de procesamiento, a menudo se requieren materiales como el cuarzo para soportar la naturaleza corrosiva a alta temperatura de los entornos ricos en halógenos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de su material N-CDC, asegúrese de que sus protocolos de post-tratamiento estén estrictamente definidos.

- Si su enfoque principal es la Estabilidad Electromecánica: Asegúrese de que el proceso alcance los 500 °C completos para garantizar la eliminación total del cloro, que es la principal fuente de interferencia.

- Si su enfoque principal es la Pureza del Material: Monitoree el escape del horno tubular; la cesación de subproductos ácidos indica que el hidrógeno ha purgado con éxito los microporos.

El éxito en la síntesis de N-CDC no solo depende de la creación de los poros, sino de su rigurosa limpieza para desbloquear todo el potencial del material.

Tabla Resumen:

| Característica | Especificación/Detalle | Beneficio |

|---|---|---|

| Atmósfera | Nitrógeno/Hidrógeno (N2/H2) | Actúa como agente reductor para eliminar el cloro |

| Temperatura | 500 °C | Óptima para purificación sin alterar el dopaje de N |

| Objetivo Principal | Purificación Química | Elimina el cloro residual de los microporos |

| Aplicación | Celdas Electromecánicas | Previene reacciones parásitas en baterías/condensadores |

| Enfoque de Seguridad | Control de Atmósfera | Gestiona la inflamabilidad y el escape corrosivo de HCl |

Maximice el Potencial de su Material con KINTEK

La precisión es innegociable al purificar el carbono derivado de carburo dopado con nitrógeno. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de tubos, muflas, vacío y CVD de alto rendimiento diseñados para manejar atmósferas sensibles de N2/H2 y escapes corrosivos. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o una solución totalmente personalizable adaptada a sus necesidades de síntesis únicas, nuestro equipo de ingeniería está listo para ayudarle a lograr resultados superiores.

¿Listo para mejorar su investigación? ¡Contacte a KINTEK hoy mismo para encontrar el horno perfecto para sus aplicaciones electroquímicas!

Guía Visual

Referencias

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es necesario un horno eléctrico industrial con control de enfriamiento preciso en el enriquecimiento de aleaciones de plomo-bismuto?

- ¿Qué papel juega un horno de laboratorio en la fase de secado de los precursores del catalizador Co–Mg? Garantizar la uniformidad de los componentes

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Por qué las piezas de fundición de aleaciones de aluminio se someten a pruebas de alta temperatura en un horno industrial de ampollas? Revelar defectos

- ¿Por qué se realiza la concentración inicial de los sistemas de siloxano en un horno de vacío? Lograr un curado de material sin defectos

- ¿Cómo regula el flujo de oxígeno a 2-8 SLPM la calidad del recubrimiento PS-PVD? Domine la integridad de la barrera térmica

- ¿Qué EPP se sugiere para ajustar los controles o manipular equipos durante la operación del horno? Equipo esencial para la seguridad del operador

- ¿Cómo logra un horno de refinación la separación de impurezas? Dominando la producción de fósforo blanco de alta pureza