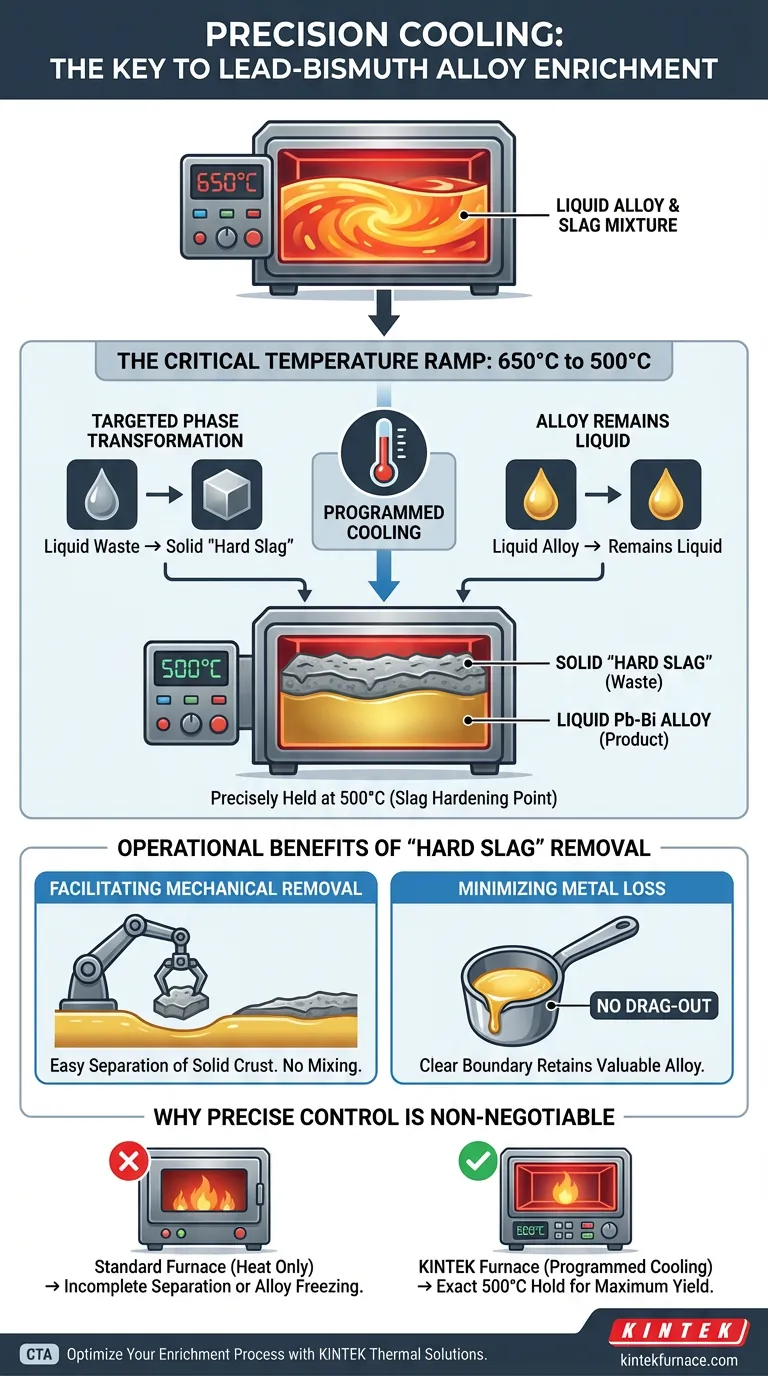

La gestión térmica precisa es la clave para una separación eficiente de impurezas. Un horno eléctrico industrial es necesario en la etapa final de enriquecimiento para ejecutar una caída de temperatura específica y programada de 650 °C a 500 °C. Este enfriamiento controlado solidifica la escoria residual mientras mantiene la aleación de plomo-bismuto líquida, lo que permite una separación física limpia.

Al utilizar el enfriamiento programado para inducir un cambio de fase selectivo, el horno transforma los contaminantes líquidos en una costra sólida que se puede eliminar fácilmente sin sacrificar la valiosa aleación de metal líquido.

La Mecánica de la Solidificación Selectiva

Transformación de Fase Dirigida

La función principal del horno en esta etapa no es calentar, sino enfriamiento programado.

El objetivo es forzar un cambio de estado físico en la escoria de metaborato de plomo. Al bajar la temperatura, se provoca que este material residual específico pase de un estado líquido a una "escoria dura" sólida.

La Ventana de Temperatura Crítica

El éxito depende de un descenso preciso de 650 °C a 500 °C.

El horno debe controlar esta rampa y mantener la temperatura a 500 °C. Esta es la "temperatura de endurecimiento de la escoria", el punto específico donde los residuos se solidifican pero la aleación de plomo-bismuto permanece en estado líquido.

Beneficios Operacionales de la Eliminación de Escoria Dura

Facilitación de la Eliminación Mecánica

Cuando la escoria está en estado líquido, es difícil distinguirla y separarla del metal líquido.

Una vez que el horno enfría la mezcla a 500 °C, la escoria forma una costra sólida. Esto permite la eliminación mecánica sencilla de las impurezas de la superficie del metal líquido.

Minimización de la Pérdida de Metal

Intentar limpiar la escoria líquida a menudo resulta en "arrastre", donde la valiosa aleación se elimina accidentalmente junto con los residuos.

La solidificación de la escoria crea un límite claro entre el residuo y el producto. Esto reduce significativamente la pérdida de metal, asegurando que se retenga la máxima cantidad de plomo-bismuto enriquecido durante el proceso de limpieza.

Comprensión de los Compromisos

La Necesidad de un Control Avanzado

Un horno estándar que solo proporciona calor es insuficiente para este proceso.

El equipo debe ser capaz de enfriamiento activo o programado. Este requisito probablemente aumenta la complejidad o el costo del equipo en comparación con las unidades de calentamiento simples, ya que requiere una modulación precisa de las disminuciones de temperatura.

La Precisión es Innegociable

Hay muy poco margen de error en esta ventana térmica.

Si el horno no se enfría exactamente a 500 °C, la escoria permanecerá líquida, impidiendo la separación. Por el contrario, un enfriamiento excesivo podría arriesgar la solidificación de la propia aleación, deteniendo el proceso por completo.

Optimización del Enriquecimiento de Alta Pureza

Para garantizar la máxima eficiencia en su proceso de enriquecimiento de plomo-bismuto, considere lo siguiente:

- Si su enfoque principal es el Rendimiento de Material: Asegúrese de que los controles de su horno estén calibrados para mantener exactamente 500 °C y crear una costra de escoria sólida y distinta, evitando la eliminación accidental de aleación líquida.

- Si su enfoque principal es la Velocidad del Proceso: Utilice equipos con perfiles de enfriamiento automatizados para pasar de 650 °C a 500 °C tan rápido como las propiedades del material lo permitan.

Al aprovechar el control preciso de la temperatura para inducir cambios de fase, transforma un desafío de purificación complejo en una tarea mecánica sencilla.

Tabla Resumen:

| Característica del Proceso | Temperatura/Acción | Beneficio para el Enriquecimiento |

|---|---|---|

| Punto de Partida | 650 °C (Estado Líquido) | Fusión completa de la mezcla de aleación y escoria |

| Objetivo de Enfriamiento | 500 °C (Punto de Mantenimiento) | Solidifica la 'escoria dura' mientras el metal permanece líquido |

| Método de Separación | Eliminación Mecánica | Extracción fácil de la costra sólida de la superficie del metal líquido |

| Optimización del Rendimiento | Control de Fase | Minimiza el 'arrastre' de metal y reduce la pérdida de material |

Optimice su Proceso de Enriquecimiento con KINTEK

La precisión es innegociable al separar aleaciones de alto valor de los residuos. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, diseñados para las rigurosas demandas del enriquecimiento de plomo-bismuto.

Respaldados por I+D y fabricación de expertos, nuestros hornos ofrecen el enfriamiento programado avanzado y la estabilidad térmica necesarios para alcanzar la ventana crítica de 500 °C de endurecimiento de la escoria en todo momento. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable adaptado a su metalurgia única, KINTEK garantiza el máximo rendimiento de material y la eficiencia del proceso.

¿Listo para minimizar la pérdida de metal y optimizar su purificación?

Contacte a los expertos de KINTEK hoy mismo para una consulta personalizada

Guía Visual

Referencias

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué condiciones proporciona una autoclave para la síntesis hidrotermal de MoS2? Lograr un crecimiento óptimo de nanohojas de MoS2

- ¿Cuál es el valor técnico de usar un horno de secado al vacío? Catalizador de platino maestro: precisión y actividad

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para ZIF67/MXeno? Proteja la integridad de su compuesto

- ¿Cuál es el valor principal de usar un simulador térmico para acero resistente a la intemperie? Modelado de trabajo en caliente de precisión

- ¿Cuál es el propósito de usar un horno de recocido continuo? Optimizar la normalización y el rendimiento del acero al silicio

- ¿Cuáles son las ventajas de utilizar la pirólisis por pulverización ultrasónica para polvos metálicos? Lograr alta pureza y esfericidad

- ¿Cómo contribuye una cámara de curado a temperatura y humedad constantes a la hidratación del GCCM? Optimizar la resistencia del material

- ¿Por qué se requiere gas argón de alta pureza para la síntesis de MTO? Asegura la estabilidad en la catálisis organometálica de renio