La pirólisis por pulverización ultrasónica es una técnica de fabricación de precisión diseñada para superar las limitaciones de la atomización mecánica tradicional. Al utilizar ondas ultrasónicas para atomizar soluciones precursoras en gotas extremadamente finas antes de reducirlas en un horno, este equipo proporciona un método superior para crear polvos metálicos de alta calidad.

El valor central de la pirólisis por pulverización ultrasónica radica en su control de precisión. Transforma soluciones líquidas en polvos metálicos ultrafinos, altamente esféricos y puros con una uniformidad esencial para las aplicaciones de materiales modernas y de alto rendimiento.

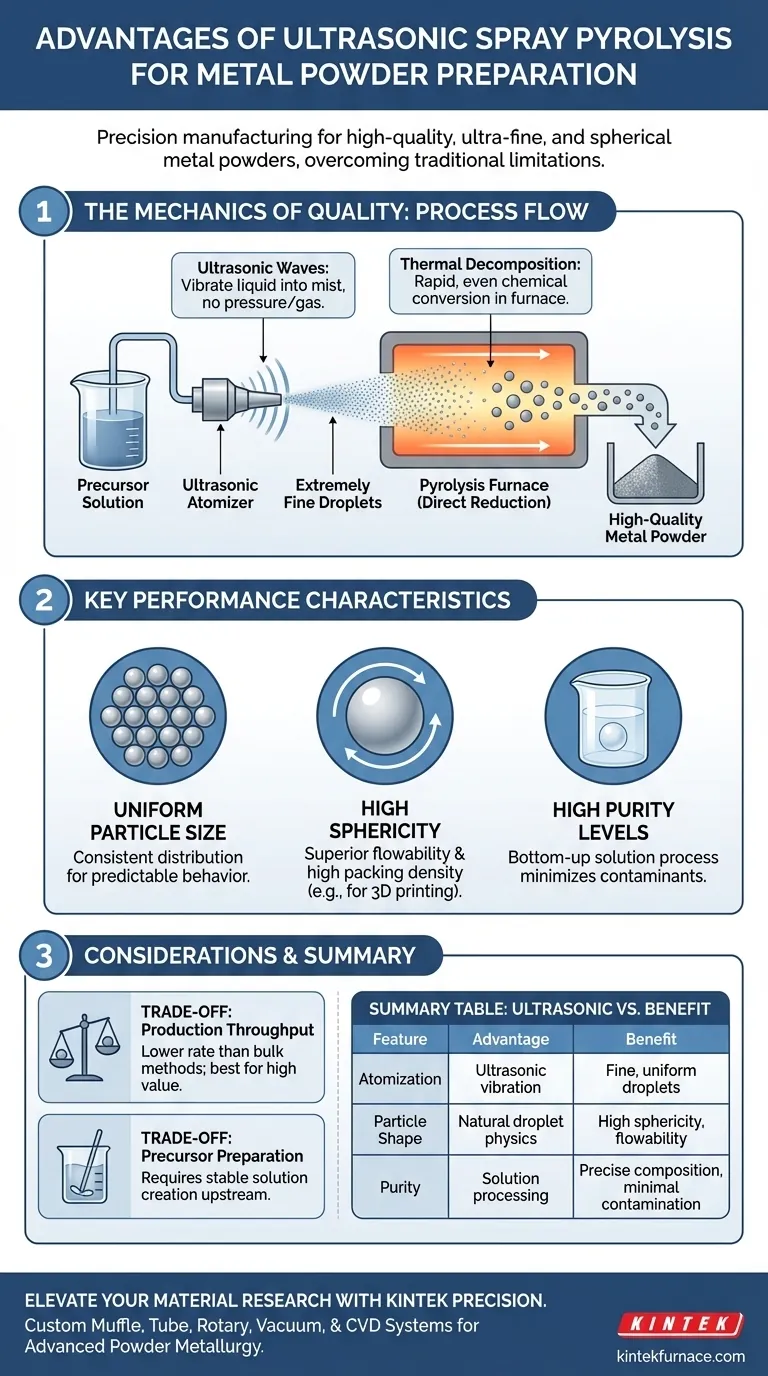

La Mecánica de la Calidad

El Papel de la Atomización Ultrasónica

La ventaja fundamental de este equipo es el uso de ondas ultrasónicas en lugar de presión o gas para descomponer los fluidos.

Este mecanismo hace vibrar la solución precursora líquida a frecuencias específicas.

El resultado es la generación de una niebla compuesta por gotas extremadamente finas, que sirve como base para la calidad del polvo final.

Reducción Directa

Una vez atomizadas, estas gotas se introducen directamente en un horno de pirólisis.

Aquí, las gotas sufren descomposición térmica y reducción.

Dado que el material de partida es una niebla fina, la conversión química ocurre de manera rápida y uniforme en todo el volumen de la gota.

Características Clave de Rendimiento

Distribución Uniforme del Tamaño de Partícula

Uno de los desafíos más críticos en la metalurgia de polvos es lograr la consistencia.

El equipo ultrasónico produce gotas de tamaño casi idéntico.

En consecuencia, los polvos metálicos o de aleación resultantes exhiben una distribución uniforme del tamaño de partícula, lo que garantiza un comportamiento predecible en las aplicaciones finales.

Alta Esfericidad

La física de la formación de gotas favorece naturalmente una forma esférica.

Esta geometría se conserva a medida que la gota se seca y reacciona en el horno.

La alta esfericidad mejora la fluidez del polvo y permite una mayor densidad de empaquetamiento, lo cual es vital para procesos como la impresión 3D y la sinterización.

Altos Niveles de Pureza

El proceso comienza con una solución en lugar de un sólido a granel, lo que permite un alto control sobre la composición química.

Este enfoque "ascendente" minimiza la introducción de contaminantes extraños.

El resultado es un polvo ultrafino de alta pureza, que cumple con los estrictos estándares requeridos para el desarrollo de aleaciones avanzadas.

Comprensión de las Compensaciones

Rendimiento de Producción

Si bien este método destaca en calidad, generalmente es un proceso basado en soluciones.

Esto a menudo significa que la tasa de producción (volumen por hora) puede ser menor en comparación con los métodos de atomización industrial gruesa y a granel.

Se reserva mejor para aplicaciones de alto valor donde la calidad supera el tonelaje bruto.

Preparación del Precursor

El proceso se basa en la capacidad de crear una solución precursora estable.

Los usuarios deben asegurarse de que su metal o aleación objetivo se pueda disolver eficazmente.

Esto agrega un paso de preparación química aguas arriba que no está presente en la atomización basada en fusión.

Alineación de la Tecnología con los Objetivos de Producción

Para determinar si la pirólisis por pulverización ultrasónica es la solución adecuada para sus instalaciones, considere sus requisitos de materiales específicos.

- Si su enfoque principal son los Materiales de Alto Rendimiento: Este equipo es ideal, ya que ofrece la pureza y uniformidad requeridas para aplicaciones críticas como la aeroespacial o los dispositivos médicos.

- Si su enfoque principal es la Fluidez del Polvo: La alta esfericidad que ofrece este proceso proporciona excelentes características de flujo para la fabricación aditiva.

- Si su enfoque principal es la Complejidad de las Aleaciones: El enfoque basado en soluciones permite una mezcla precisa de elementos a nivel molecular antes de la formación del polvo.

Al priorizar el control de partículas sobre el volumen a granel, la pirólisis por pulverización ultrasónica permite la creación de materiales de próxima generación que los métodos estándar simplemente no pueden igualar.

Tabla Resumen:

| Característica | Ventaja de la Pirólisis por Pulverización Ultrasónica | Beneficio para el Polvo Metálico |

|---|---|---|

| Método de Atomización | Vibración de onda ultrasónica (sin presión/gas) | Formación de gotas extremadamente finas y uniformes |

| Forma de Partícula | Física natural de las gotas | Alta esfericidad para una fluidez superior |

| Nivel de Pureza | Procesamiento de solución ascendente | Contaminación mínima y composición precisa |

| Distribución de Tamaño | Frecuencia de gotas consistente | Partículas uniformes para una sinterización predecible |

| Control de Aleación | Mezcla de solución a nivel molecular | Alta precisión para el desarrollo de materiales complejos |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de la metalurgia de polvos avanzada con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas especializados de mufla, tubo, rotatorio, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de pirólisis por pulverización ultrasónica y procesamiento térmico.

Ya sea que esté desarrollando aleaciones de próxima generación para la industria aeroespacial u optimizando polvos para la impresión 3D, nuestro equipo le proporciona la experiencia técnica y la precisión del equipo que necesita. Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución de horno personalizada y vea cómo podemos aportar uniformidad y pureza sin igual a su proceso de producción.

Guía Visual

Referencias

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de sinterización por plasma SPS

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Por qué se utiliza una prensa de tabletas de laboratorio para formar briquetas de polvo antes de la reducción carbotérmica al vacío? Garantice una producción de magnesio eficiente y estable.

- ¿Cuál es el papel de un horno de secado de laboratorio en el control del precursor del catalizador? Maximizar la dispersión y la estabilidad

- ¿Cuáles son las ventajas del proceso de PVT en comparación con los métodos de solución para cristales orgánicos? Mejora la pureza y la uniformidad

- ¿Qué papel juega un recipiente a presión cerrado durante la carbonatación de gamma-C2S? Desbloquea la mineralización rápida

- ¿Cómo impacta un bote cerámico sellado en el contenido de azufre de SPAN? Desbloquee una retención del 53,62% para cátodos de alta energía

- ¿Qué papel juega un controlador PID en el proceso de calcinación de cáscaras de huevo? Control de Precisión para Óxido de Calcio Puro

- ¿Qué ventajas ofrece AlMe2iPrO (DMAI) sobre el trimetilaluminio (TMA)? Lograr una selectividad de área superior

- ¿Por qué los sustratos se someten a tratamiento en un horno de recocido a alta temperatura? Perfeccionando las Heteroestructuras de PtTe2/WTe2