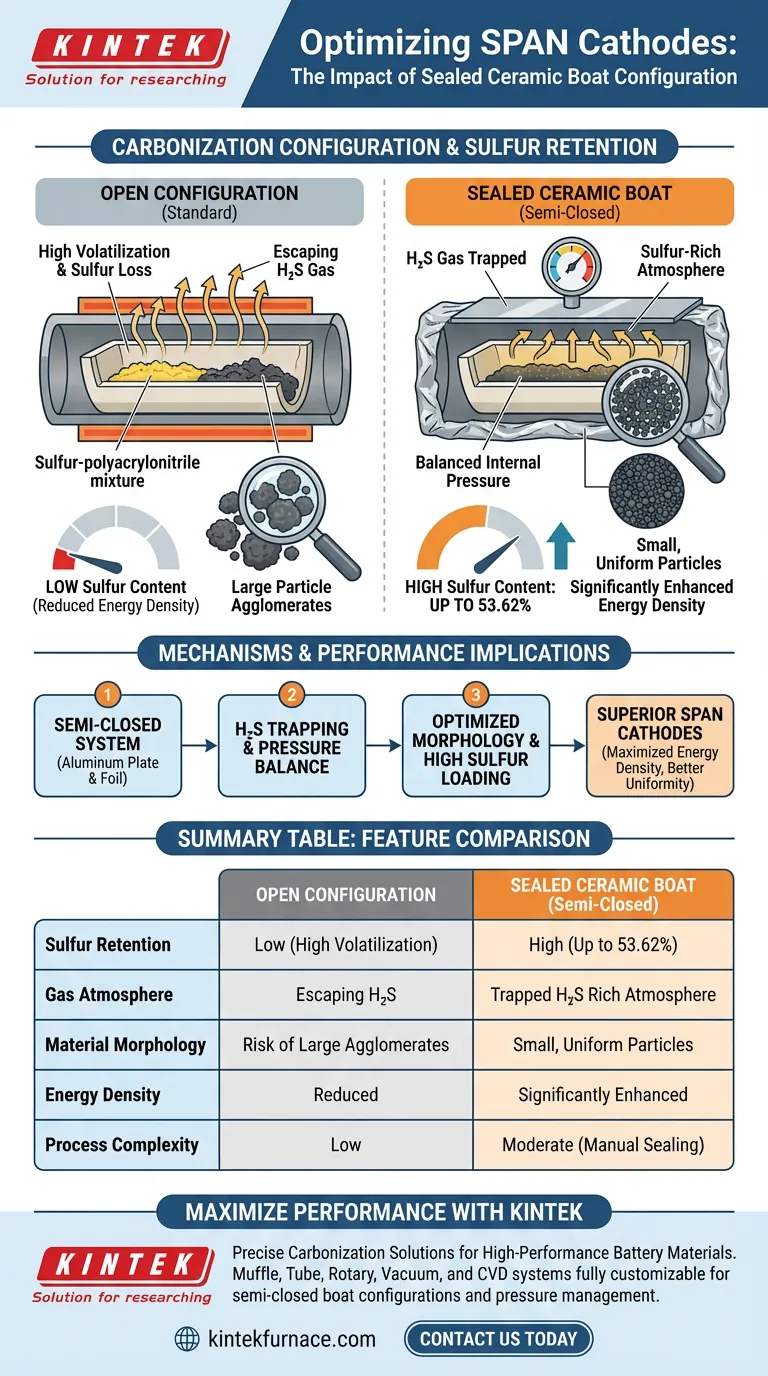

La implementación de una configuración de bote cerámico sellado aumenta directamente el contenido de azufre retenido de los materiales de cátodo de poliacrilonitrilo sulfurizado (SPAN) durante la carbonización. Al cubrir el bote con una placa de aluminio sellada y envolverlo en papel de aluminio, se crea un entorno semicerrado que reduce significativamente la pérdida de azufre activo, permitiendo que los contenidos finales de azufre alcancen hasta un 53,62%.

El entorno de reacción semicerrado atrapa eficazmente el gas sulfuro de hidrógeno desprendido y mantiene un equilibrio de presión interna. Este mecanismo inhibe la formación de aglomerados de partículas grandes y maximiza la retención de azufre, mejorando directamente la densidad de energía de la celda de batería final.

La Mecánica de la Configuración Sellada

Creación de un Sistema Semicerrado

El proceso estándar de carbonización a menudo conduce a la volatilización del azufre, lo que reduce el material activo disponible para las reacciones electroquímicas.

Al utilizar un bote cerámico cubierto con una placa de aluminio y envuelto en papel de aluminio, se transforma un sistema abierto en un entorno de reacción semicerrado. Esta contención física es el principal impulsor de una mayor retención de azufre.

Atrapamiento de Sulfuro de Hidrógeno ($H_2S$)

Durante la reacción a alta temperatura entre el azufre y el poliacrilonitrilo, se produce gas sulfuro de hidrógeno como subproducto.

En un sistema abierto, este gas escapa inmediatamente. En la configuración sellada, la captura de sulfuro de hidrógeno crea una atmósfera rica en azufre dentro del recipiente, lo que suprime una mayor volatilización del azufre activo de la estructura SPAN.

Optimización de la Presión Interna

El diseño sellado hace más que solo atrapar gas; establece un equilibrio crítico de presión interna.

Esta presión juega un papel físico en la conformación del material. Inhibe eficazmente la formación de aglomerados de partículas grandes, lo que resulta en una morfología más favorable para aplicaciones de baterías.

Implicaciones de Rendimiento

Mejora de la Densidad de Energía

La correlación directa entre el contenido de azufre y la capacidad de la batería está bien establecida.

Al reducir la pérdida de azufre activo, esta configuración eleva el contenido de azufre al 53,62%. Este aumento se traduce directamente en una mejora significativa de la densidad de energía de la batería resultante.

Mejora de la Uniformidad del Material

La prevención de la aglomeración asegura una distribución de partículas más uniforme.

Las partículas más pequeñas y no aglomeradas generalmente ofrecen un mejor contacto con el electrolito y rutas de difusión iónica más cortas, complementando la alta carga de azufre para mejorar el rendimiento electroquímico general.

Comprensión de las Compensaciones

Gestión de la Seguridad y la Presión

Si bien atrapar gases mejora el rendimiento, introduce una variable de presión interna que debe gestionarse.

Los operadores deben asegurarse de que la naturaleza "semicerrada" permita una liberación de seguridad si la presión se vuelve crítica, evitando los peligros de un recipiente completamente presurizado en un horno de alta temperatura.

Complejidad del Proceso

Este método introduce pasos manuales adicionales en comparación con la carbonización estándar en bote abierto.

El requisito de sellar placas y envolver papel de aluminio agrega tiempo al proceso de fabricación, lo que puede afectar la escalabilidad o el rendimiento en entornos de producción más grandes.

Tomando la Decisión Correcta para Su Objetivo

Para aplicar esta configuración de manera efectiva, considere sus objetivos principales de síntesis:

- Si su enfoque principal es Maximizar la Densidad de Energía: Adopte el método de papel de aluminio/placa de aluminio sellado para impulsar el contenido de azufre hacia el umbral del 53%.

- Si su enfoque principal es el Control de Morfología: Utilice la presión interna del bote sellado para prevenir grandes aglomerados de partículas sin necesidad de aditivos químicos complejos.

Aprovechar un entorno semicerrado es una solución mecánica a un problema químico, que ofrece una vía de alto impacto para obtener cátodos SPAN superiores.

Tabla Resumen:

| Característica | Configuración Abierta | Bote Cerámico Sellado (Semicerrado) |

|---|---|---|

| Retención de Azufre | Baja (Alta Volatilización) | Alta (Hasta 53,62%) |

| Atmósfera de Gas | H2S en Escape | Atmósfera Rica en H2S Atrapado |

| Morfología del Material | Riesgo de Grandes Aglomerados | Partículas Pequeñas y Uniformes |

| Densidad de Energía | Reducida | Mejorada Significativamente |

| Complejidad del Proceso | Baja | Moderada (Sellado Manual) |

Maximice el Rendimiento de Su Cátodo SPAN con KINTEK

El control preciso del entorno de carbonización es fundamental para los materiales de batería de alto rendimiento. En KINTEK, entendemos que lograr una retención de azufre del 53,62% requiere más que solo un horno: requiere un sistema diseñado para la precisión y la confiabilidad.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para adaptarse a configuraciones de bote semicerrado y gestión de presión interna. Ya sea que esté escalando la producción o refinando la síntesis de laboratorio, nuestras soluciones de alta temperatura brindan la estabilidad térmica y el control atmosférico necesarios para prevenir la aglomeración y maximizar la densidad de energía.

¿Listo para optimizar la síntesis de sus materiales? ¡Contáctenos hoy mismo para discutir sus necesidades únicas de hornos de laboratorio!

Guía Visual

Referencias

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de las cámaras de vacío? Desbloquee la precisión en investigación y fabricación

- ¿Cómo influye un sistema de control de temperatura de alta precisión en el tamaño de las nanopartículas? Dominio de la Activación de Catalizadores

- ¿Por qué las piezas de fundición de aleaciones de aluminio se someten a pruebas de alta temperatura en un horno industrial de ampollas? Revelar defectos

- ¿Cuál es la función de un horno de laboratorio de precisión en el pretratamiento de cerámicas KNN? Garantizar la precisión estequiométrica

- ¿Cuál es el propósito de la fase de circulación a temperatura constante? Garantice la integridad del bambú Moso con las soluciones KINTEK

- ¿Cuál es el papel fundamental de un horno Bridgman en la producción de superaleaciones de monocristal? Dominio de los gradientes térmicos

- ¿Qué es un horno horizontal? Una solución de calefacción que ahorra espacio para áticos y espacios de arrastre

- ¿Cuál es el propósito de la estructura de túnel de 0.5 cm en el sinterizado de LLZO? Lograr una uniformidad estructural superior