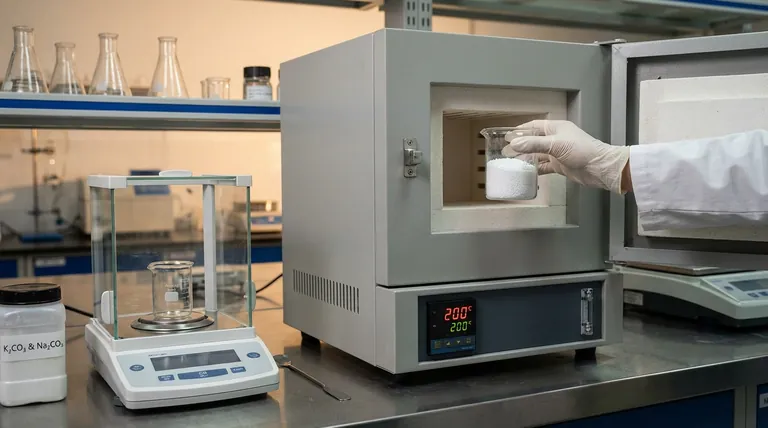

La función principal de un horno de laboratorio de precisión en el pretratamiento de materias primas cerámicas a base de KNN es neutralizar los efectos de la higroscopicidad. Materiales como el carbonato de potasio y el carbonato de sodio absorben naturalmente la humedad del aire, lo que altera su peso. El horno proporciona un entorno térmico controlado para eliminar por completo esta agua adsorbida antes de la etapa crítica de pesaje.

Al mantener una temperatura constante de 200 °C, el horno garantiza que las materias primas se pesen en función de su masa química real en lugar de su peso de agua. Este paso es la base para lograr las proporciones estequiométricas estrictas requeridas para cerámicas piezoeléctricas de alto rendimiento.

El Desafío de las Materias Primas Higroscópicas

La Naturaleza de los Ingredientes de KNN

En la producción de cerámicas de Niobato de Potasio y Sodio (KNN), las materias primas clave como el carbonato de potasio y el carbonato de sodio son altamente higroscópicas.

Esto significa que atraen y retienen activamente moléculas de agua del entorno circundante.

La Discrepancia en el Pesaje

Si estos materiales se pesan sin pretratamiento, la medición incluye el peso del agua ligada adsorbida.

Esto da como resultado la adición de menos material reactivo real del que requiere la fórmula, lo que desequilibra la composición química de la cerámica final.

El Papel del Calentamiento de Precisión

Eliminación del Agua Ligada

El horno de laboratorio crea un entorno estable, típicamente ajustado a 200 °C, para eliminar la humedad.

Esta temperatura es suficiente para eliminar por completo el agua adsorbida sin descomponer las materias primas de carbonato en sí mismas.

Garantizar la Precisión Estequiométrica

El objetivo final de este proceso de secado es garantizar una proporción estequiométrica estricta.

En las reacciones de estado sólido, la proporción de átomos debe ser exacta. Incluso una ligera desviación causada por el peso de la humedad puede degradar las propiedades piezoeléctricas del producto final.

Comprender los Controles Críticos del Proceso

Uniformidad de Temperatura

Si bien el objetivo es 200 °C, la precisión del horno es vital.

Las fluctuaciones de temperatura podrían resultar en un secado incompleto o, por el contrario, un calentamiento desigual que afecte el estado físico del material.

Tiempo del Proceso

La duración del calentamiento debe ser suficiente para asegurar que el material alcance un estado estable y seco.

Acortar este proceso corre el riesgo de dejar humedad residual, reintroduciendo los errores de pesaje que el proceso pretende eliminar.

Eligiendo la Opción Correcta para su Objetivo

Si su enfoque principal es la Precisión de la Formulación: Asegúrese de que su horno esté calibrado para mantener 200 °C con precisión, ya que esto elimina la variable de humedad que distorsiona su receta química.

Si su enfoque principal es el Rendimiento del Material: Priorice este paso de pretratamiento para garantizar la reacción de estado sólido correcta, que es el requisito previo para una alta actividad piezoeléctrica.

El control ambiental preciso durante la etapa de materia prima es la variable invisible que determina el éxito o el fracaso de la ingeniería de cerámicas avanzadas.

Tabla Resumen:

| Paso del Proceso | Requisito | Propósito |

|---|---|---|

| Temperatura Objetivo | 200 °C | Elimina el agua adsorbida sin descomponer los carbonatos |

| Enfoque del Material | K₂CO₃ y Na₂CO₃ | Neutraliza la alta higroscopicidad de los precursores libres de plomo |

| Prioridad de Control | Uniformidad Térmica | Previene discrepancias de pesaje y asegura el equilibrio químico |

| Resultado Final | Precisión Estequiométrica | Base para una actividad piezoeléctrica de alto rendimiento |

Mejore su Ingeniería Cerámica con KINTEK

La precisión es la base de las cerámicas KNN de alto rendimiento. En KINTEK, entendemos que incluso una discrepancia de pesaje menor puede comprometer su investigación. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con nuestros hornos de laboratorio de precisión, todos personalizables para sus necesidades únicas de pretratamiento.

No permita que la humedad comprometa su estequiometría. Asegure la consistencia absoluta en sus reacciones de estado sólido con nuestras soluciones térmicas líderes en la industria. ¡Contáctenos hoy mismo para encontrar el horno de precisión perfecto para su laboratorio!

Referencias

- Michaela Roudnická, Dalibor Vojtěch. Hydrogen Embrittlement of Ti-Al6-V4 Alloy Manufactured by Laser Powder Bed Fusion Induced by Electrochemical Charging. DOI: 10.3390/met14020251

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función de un sistema de calentamiento preciso durante la hidrólisis del aceite de palmiste? Optimice su rendimiento de ácidos grasos

- ¿Cuál es la función del horno de recocido? Control estratégico de las propiedades del material para la fiabilidad

- ¿Qué papel juega un recipiente a presión cerrado durante la carbonatación de gamma-C2S? Desbloquea la mineralización rápida

- ¿Cuál es el propósito de usar un horno de secado al vacío en el postratamiento de catalizadores de Pd/BPC? Optimizar el rendimiento.

- ¿Por qué usar un horno de secado de laboratorio para catalizadores Re2O7/Al2O3? Garantiza alta dispersión y rendimiento

- ¿Cuáles son los dos fenómenos clave esenciales para comprender el calentamiento por inducción? Domina los principios fundamentales

- ¿Por qué se utilizan los equipos ALD para la pasivación trasera de las células solares de silicio? Optimice la eficiencia de sus PERC y TOPCon

- ¿Qué gas se utiliza en un horno de grafito? Una guía sobre el argón frente al nitrógeno para un análisis óptimo