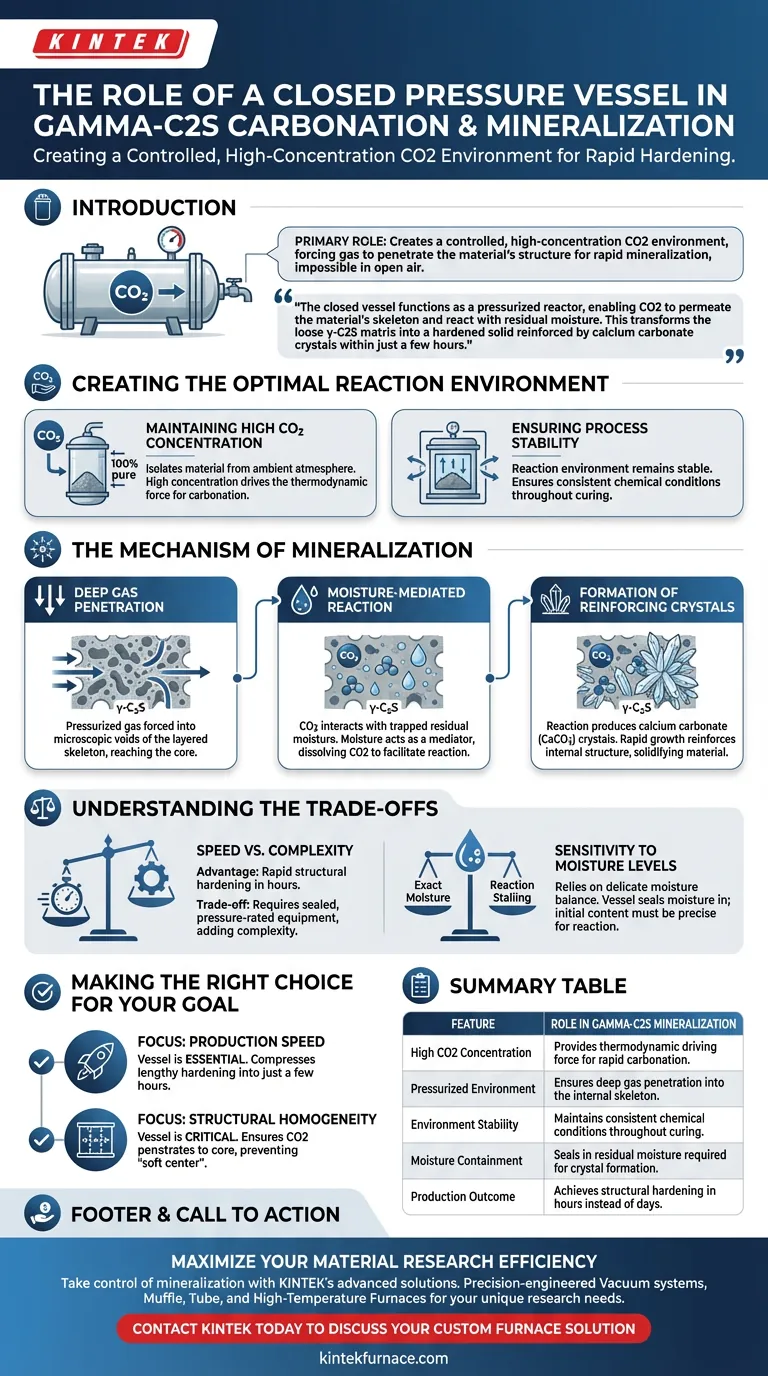

El papel principal de un recipiente a presión cerrado en este proceso es crear un entorno controlado de alta concentración de dióxido de carbono que impulse la mineralización rápida del silicato de dicalcio gamma ($\gamma-C_2S$). Al mantener condiciones atmosféricas específicas, el recipiente fuerza al gas CO2 a penetrar profundamente en la estructura interna del material, facilitando una reacción química que sería ineficiente o imposible en aire abierto.

El recipiente cerrado funciona como un reactor presurizado, permitiendo que el CO2 impregne el esqueleto del material y reaccione con la humedad residual. Esto transforma la matriz suelta de $\gamma-C_2S$ en un sólido endurecido reforzado por cristales de carbonato de calcio en solo unas pocas horas.

Creación del Entorno de Reacción Óptimo

Para comprender la necesidad del recipiente, uno debe observar los requisitos para maximizar la velocidad de reacción del $\gamma-C_2S$.

Mantenimiento de Alta Concentración de CO2

El recipiente aísla el material de la atmósfera ambiente. Esto permite mantener un entorno de CO2 puro y de alta concentración.

Una alta concentración de CO2 es la fuerza impulsora termodinámica requerida para iniciar el proceso de carbonatación de manera efectiva.

Garantía de Estabilidad del Proceso

Dentro del sistema cerrado, el entorno de reacción permanece estable y no se ve afectado por variables externas.

Esta estabilidad asegura que las condiciones químicas requeridas para la mineralización sean consistentes durante toda la duración del proceso de curado.

El Mecanismo de Mineralización

El recipiente no es solo un contenedor; es un participante activo en la facilitación del transporte físico de los reactivos.

Penetración Profunda del Gas

La naturaleza presurizada del recipiente fuerza al gas CO2 a penetrar en los vacíos microscópicos del esqueleto en capas del material.

Sin esta penetración forzada, la reacción podría limitarse a la superficie exterior, dejando el núcleo del material sin reaccionar y débil.

Reacción Mediada por Humedad

Una vez que el gas penetra en los vacíos, interactúa con la humedad residual atrapada dentro de la matriz de $\gamma-C_2S$.

La referencia destaca que la humedad actúa como mediador; disuelve el CO2 y facilita su reacción con el silicato de calcio.

Formación de Cristales Reforzantes

La reacción entre el CO2 disuelto y el $\gamma-C_2S$ produce cristales de carbonato de calcio (CaCO3).

Estos cristales crecen rápidamente, actuando como un aglutinante que refuerza la estructura interna y solidifica el material.

Comprensión de las Compensaciones

Si bien el recipiente a presión cerrado permite una producción rápida, introduce consideraciones operativas específicas.

Velocidad vs. Complejidad

La principal ventaja es la velocidad; el recipiente permite la estabilización estructural y el endurecimiento en unas pocas horas.

Sin embargo, esto requiere el uso de equipos sellados y clasificados para presión, lo que añade complejidad en comparación con los métodos tradicionales de curado al aire ambiente.

Sensibilidad a los Niveles de Humedad

Dado que la reacción está mediada por la humedad residual, el entorno interno del recipiente depende de un delicado equilibrio.

El recipiente sella la humedad, lo que significa que el contenido de humedad inicial del material debe ser preciso para garantizar que la reacción proceda sin detenerse.

Tomando la Decisión Correcta para su Objetivo

Al evaluar el uso de un recipiente a presión cerrado para la carbonatación de $\gamma-C_2S$, considere sus objetivos de producción específicos.

- Si su enfoque principal es la Velocidad de Producción: El recipiente es esencial, ya que comprime un largo proceso de endurecimiento en un ciclo de solo unas pocas horas.

- Si su enfoque principal es la Homogeneidad Estructural: El recipiente es fundamental para garantizar que el CO2 penetre hasta el núcleo del material, evitando un "centro blando" en el producto final.

El recipiente a presión cerrado actúa como catalizador de la eficiencia, convirtiendo un potencial químico en una capacidad de fabricación rápida de grado industrial.

Tabla Resumen:

| Característica | Papel en la Mineralización de Gamma-C2S |

|---|---|

| Alta Concentración de CO2 | Proporciona la fuerza impulsora termodinámica para una carbonatación rápida. |

| Entorno Presurizado | Asegura una penetración profunda del gas en el esqueleto interno del material. |

| Estabilidad del Entorno | Mantiene condiciones químicas consistentes durante todo el ciclo de curado. |

| Contención de Humedad | Sella la humedad residual necesaria para mediar la formación de cristales. |

| Resultado de la Producción | Logra el endurecimiento estructural en horas en lugar de días. |

Maximice la Eficiencia de su Investigación de Materiales

Tome el control de sus procesos de mineralización con las soluciones de laboratorio avanzadas de KINTEK. Respaldado por I+D y fabricación de expertos, KINTEK ofrece Sistemas de Vacío, Hornos Mufla, de Tubo y de Alta Temperatura diseñados con precisión, todos personalizables para satisfacer sus necesidades únicas de investigación de carbonatación y mineralización.

Ya sea que esté escalando la producción de gamma-C2S u optimizando entornos de reacción atmosférica, nuestro equipo técnico le proporciona las herramientas especializadas que necesita para obtener resultados consistentes de grado industrial.

¿Listo para mejorar el rendimiento de su laboratorio? ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución de horno personalizada!

Guía Visual

Referencias

- Energy‐Efficient Fabrication of Biomimetic Materials for Sustainable Infrastructure Applications. DOI: 10.1002/advs.202503854

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es el enfoque de diseño de un reactor térmico en la pirólisis rápida? Optimice el rendimiento de bioaceite con ingeniería de precisión

- ¿Cómo aborda la aproximación de Padé de primer orden los desafíos técnicos en los modelos de regulación de temperatura de hornos eléctricos?

- ¿Por qué usar 10% de Monóxido de Carbono en la pirólisis de licor negro? Evita la volatilización del sodio para una calidad superior del carbón.

- ¿Cuál es la importancia de transferir películas de CuO recién depositadas directamente a un horno de 125 °C? Asegurar la adhesión de la película

- ¿Cuál es el papel de una estación de secado personalizada con purga de nitrógeno? Optimizar el procesamiento de membranas de mezclas poliméricas

- ¿Cuáles son las aplicaciones típicas de los hornos de secado? Usos esenciales en laboratorios e industria

- ¿Cuáles son las ventajas del proceso de uso de una mezcla en polvo para la siliciación? Asegurar la uniformidad en geometrías complejas

- ¿Cuál es el propósito principal del secado y la calcinación en el pretratamiento del mineral de laterita de níquel? Optimice la eficiencia de su fundición