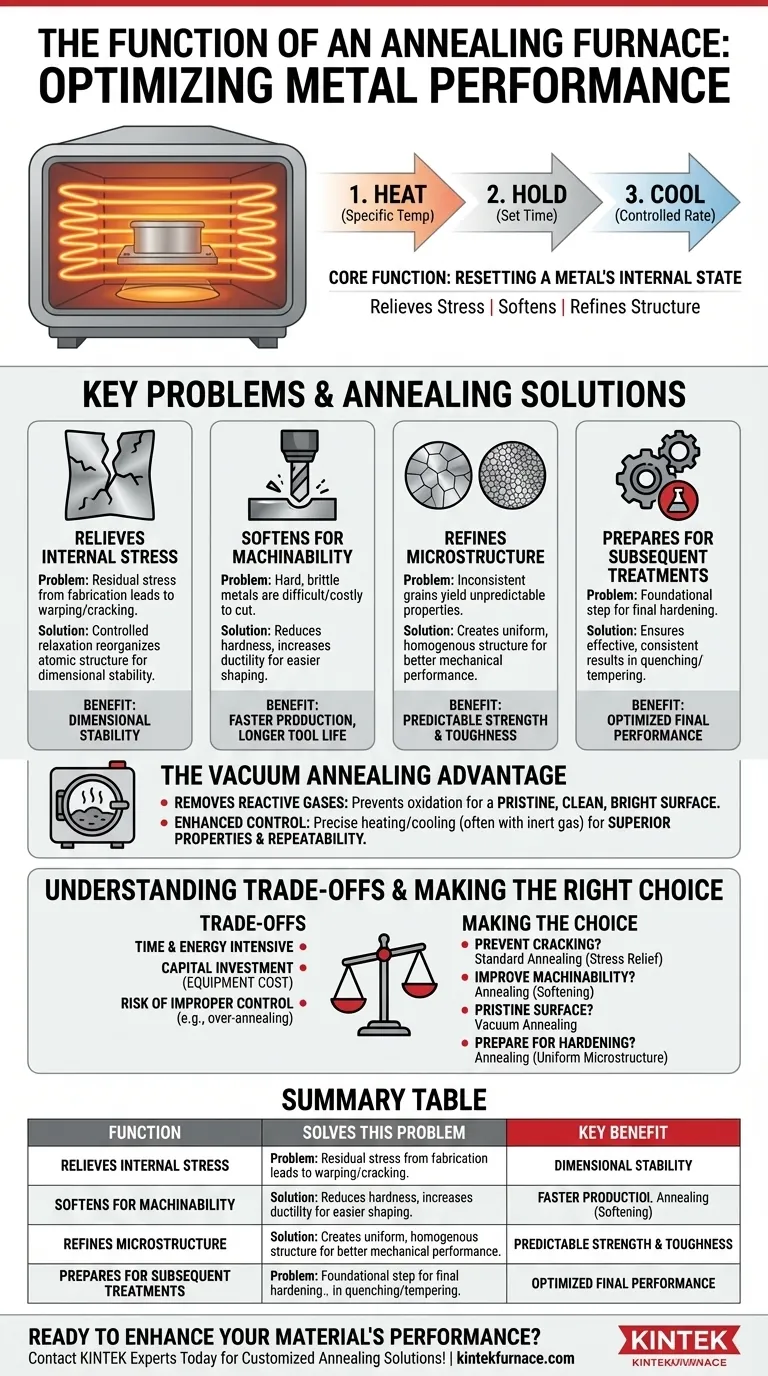

En esencia, un horno de recocido es una herramienta para restablecer el estado interno de un metal. Es un horno especializado que calienta un metal a una temperatura específica, lo mantiene allí durante un tiempo determinado y luego lo enfría a una velocidad controlada. Este proceso alivia las tensiones internas, ablanda el metal, refina su estructura interna y lo prepara para los pasos de fabricación posteriores.

Aunque a menudo se considera simplemente un proceso de "ablandamiento", el recocido es un paso de ingeniería estratégico. Su propósito principal es corregir los defectos estructurales introducidos por la fabricación previa y preparar el material para un rendimiento óptimo en su aplicación final.

Los problemas principales que resuelve el recocido

El proceso de recocido no es un paso arbitrario; es una solución precisa a problemas comunes que surgen durante la fabricación de metales.

Alivio de la tensión interna

Procesos como la fundición, la forja, el laminado y la soldadura crean una tensión residual significativa dentro de la estructura de un material. Esta tensión bloqueada puede hacer que la pieza de trabajo se deforme, se doble o incluso se agriete con el tiempo o durante el mecanizado posterior.

El recocido proporciona un período de "relajación" controlado, lo que permite que la estructura atómica del metal se reorganice en un estado de menor tensión, asegurando la estabilidad dimensional.

Ablandamiento para la maquinabilidad

Los materiales duros y quebradizos son difíciles y costosos de cortar, taladrar o dar forma. El recocido reduce la dureza y aumenta la ductilidad, lo que facilita significativamente el mecanizado del metal.

Esto no solo acelera la producción y reduce el desgaste de las herramientas, sino que también permite la creación de geometrías más complejas.

Refinamiento de la microestructura

Las propiedades mecánicas de un metal, como la resistencia y la tenacidad, están dictadas por su estructura de grano interna. Los procesos de fabricación pueden crear estructuras de grano inconsistentes, gruesas o indeseables.

El recocido refina estos granos, creando una microestructura más uniforme y homogénea. Esto se traduce directamente en un rendimiento mecánico más predecible y mejorado.

Preparación para tratamientos posteriores

El recocido es a menudo un paso fundamental para otros tratamientos térmicos. Por ejemplo, para endurecer adecuadamente una pieza de acero mediante el temple, primero debe tener una estructura uniforme y de grano fino.

El recocido crea esta condición inicial ideal, asegurando que el proceso final de endurecimiento o templado sea lo más efectivo y consistente posible.

Una variación clave: el horno de recocido al vacío

Mientras que el recocido tradicional se realiza en el aire, un horno de vacío realiza el proceso en un vacío casi total, ofreciendo ventajas distintas para aplicaciones sensibles.

¿Por qué usar el vacío?

La razón principal para usar el vacío es eliminar el oxígeno y otros gases reactivos del ambiente. Esto previene completamente la oxidación y otras reacciones superficiales durante el ciclo de alta temperatura.

El beneficio de una superficie impecable

Debido a que no se produce oxidación, las piezas que salen de un horno de vacío tienen una superficie brillante, limpia y lisa. Esto a menudo elimina la necesidad de pasos de post-procesamiento como el chorro de arena o la limpieza con ácido, ahorrando tiempo y reduciendo costos.

Control y pureza mejorados

Los hornos de vacío ofrecen un control excepcionalmente preciso sobre las velocidades de calentamiento y enfriamiento. El enfriamiento a menudo se logra rellenando la cámara con un gas inerte de alta pureza, como argón o nitrógeno.

Este nivel de control resulta en propiedades de material superiores, mínima tensión interna y alta repetibilidad del proceso.

Comprendiendo las compensaciones

Aunque potente, el recocido es un proceso con claras consideraciones operativas que deben equilibrarse con sus beneficios.

Tiempo y consumo de energía

Los ciclos de calentamiento y enfriamiento controlados, a menudo lentos, inherentes al recocido lo convierten en un proceso que consume mucho tiempo. La energía necesaria para mantener altas temperaturas durante períodos prolongados también puede ser un costo operativo significativo.

Costo del equipo

Los hornos de recocido industriales, particularmente los sistemas avanzados como los hornos de vacío, representan una inversión de capital sustancial. Este costo debe justificarse por la calidad y el rendimiento requeridos del producto final.

El riesgo de un control inadecuado

El recocido no es un proceso "único para todos". Usar la temperatura, el tiempo de mantenimiento o la velocidad de enfriamiento incorrectos puede ser perjudicial. Por ejemplo, el recocido excesivo puede causar un crecimiento excesivo del grano, lo que en realidad puede reducir la resistencia y la tenacidad del material.

Tomando la decisión correcta para su objetivo

Aplicar el recocido de manera efectiva requiere que el proceso se ajuste al resultado deseado.

- Si su objetivo principal es prevenir el agrietamiento o la deformación posterior a la soldadura: El recocido estándar es esencial para aliviar la tensión residual en la pieza fabricada.

- Si su objetivo principal es mejorar la maquinabilidad de una aleación resistente: El recocido para ablandar el material es su solución más directa y efectiva.

- Si su objetivo principal es una superficie perfectamente limpia y brillante en un material sensible: Un horno de recocido al vacío es la opción superior para prevenir cualquier oxidación superficial.

- Si su objetivo principal es preparar una pieza para un proceso de endurecimiento final: El recocido crea la microestructura uniforme necesaria para un tratamiento final consistente y efectivo.

En última instancia, aprovechar correctamente un horno de recocido se trata de controlar estratégicamente las propiedades internas de un material para garantizar su fiabilidad y rendimiento.

Tabla resumen:

| Función | Resuelve este problema | Beneficio clave |

|---|---|---|

| Aliviar la tensión interna | Deformación/agrietamiento por fabricación | Garantiza la estabilidad dimensional |

| Ablandamiento (Aumentar la ductilidad) | Mecanizado difícil de metales duros | Mejora la maquinabilidad, reduce el desgaste de las herramientas |

| Refinar la microestructura | Propiedades inconsistentes del material | Crea un rendimiento uniforme y predecible |

| Preparar para el endurecimiento final | Tratamiento térmico ineficaz | Garantiza resultados consistentes y óptimos |

¿Listo para mejorar el rendimiento y la fiabilidad de su material?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de recocido adaptadas a sus necesidades únicas. Ya sea que necesite un horno de atmósfera estándar para alivio de tensión o un horno de vacío de alta pureza para materiales sensibles a la oxidación, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos y de vacío y atmósfera, está respaldada por profundas capacidades de personalización.

Permítanos ayudarle a lograr propiedades de material superiores y repetibilidad del proceso. ¡Contacte a nuestros expertos hoy para discutir su aplicación específica y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué se prefiere un dispositivo de doble cámara a un horno eléctrico estándar para la sinterización? Lograr resultados sin oxidación