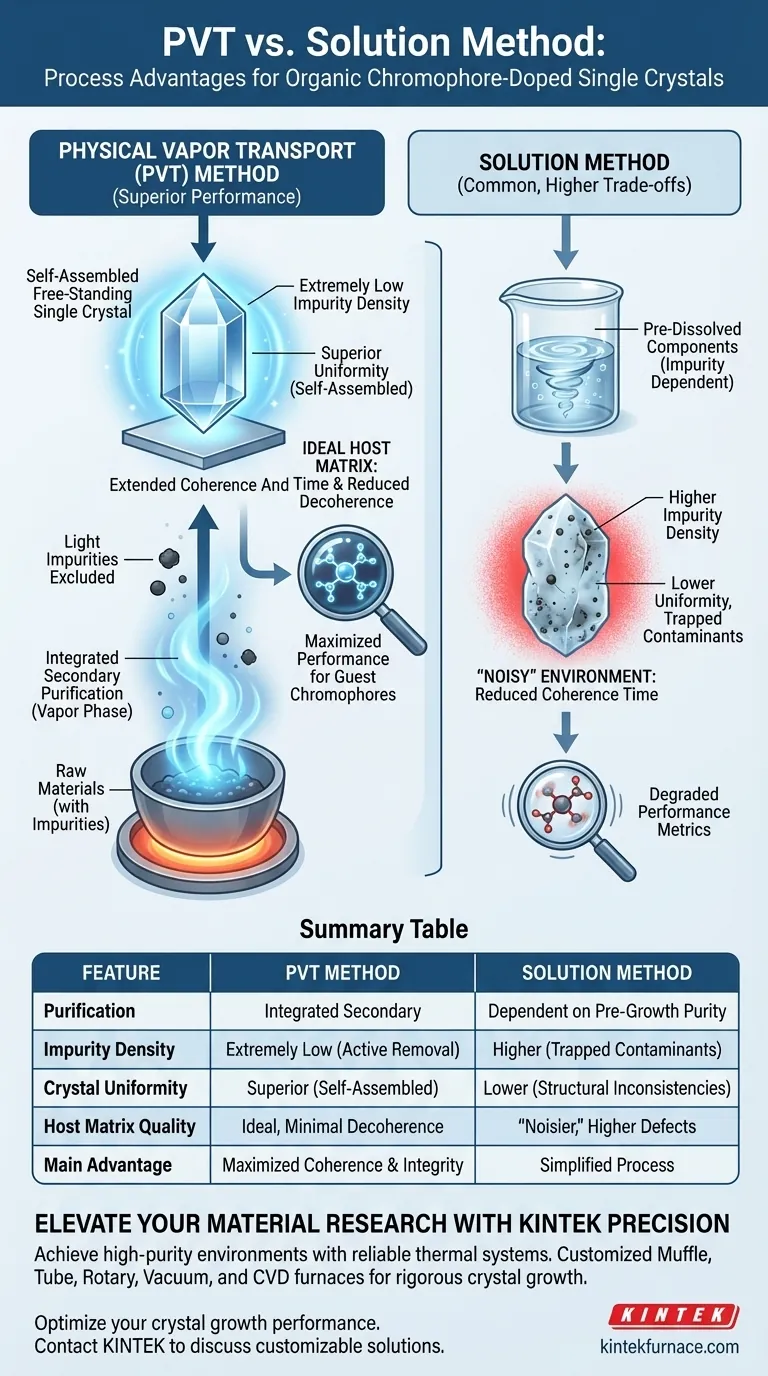

El método de Transporte de Vapor Físico (PVT) se distingue por integrar un mecanismo de purificación secundario directamente en el proceso de crecimiento de cristales. A diferencia del método de solución, el PVT separa eficazmente las impurezas ligeras de las materias primas, lo que da como resultado monocristales orgánicos autoensamblados e independientes con una uniformidad superior. Este proceso produce una densidad de impurezas extremadamente baja, creando una matriz huésped optimizada que es esencial para extender el tiempo de coherencia del sistema molecular.

Si bien los métodos basados en soluciones son comunes, el PVT ofrece una ventaja distintiva al acoplar el crecimiento con la purificación. Esto da como resultado una matriz huésped altamente uniforme que minimiza la decoherencia impulsada por impurezas, lo que la convierte en la opción superior para aplicaciones de alto rendimiento.

La Ventaja de la Purificación

Purificación Secundaria Integrada

La ventaja de proceso más significativa del PVT es su capacidad para realizar una purificación secundaria simultáneamente con el crecimiento de cristales.

Mientras que el método de solución se basa en la pureza de los componentes predissolvidos, el PVT filtra activamente el material a medida que cambia de fase. Esto garantiza que la estructura cristalina final no se vea comprometida por los contaminantes presentes en el material de partida.

Eliminación de Impurezas Ligeras

El PVT es particularmente eficaz para separar las impurezas ligeras del material de origen.

Al aprovechar las diferencias en las propiedades de transporte de vapor, las impurezas ligeras se excluyen de la red cristalina en crecimiento. Esto conduce a un nivel de pureza química que es difícil de lograr mediante el procesamiento estándar en solución.

Superioridad Estructural Sobre los Métodos de Solución

Uniformidad Mejorada

En comparación con los Marcos Metal-Orgánicos (MOF) preparados mediante el método de solución, los cristales cultivados por PVT exhiben una uniformidad significativamente mayor.

La naturaleza de autoensamblaje de los cristales independientes en la fase de vapor evita las inconsistencias estructurales que a menudo se encuentran en sus contrapartes cultivadas en solución. Esta uniformidad es fundamental para aplicaciones que requieren propiedades físicas consistentes en todo el volumen del cristal.

Creación de la Matriz Huésped Ideal

La combinación de alta uniformidad y densidad de impurezas extremadamente baja crea una matriz huésped ideal para moléculas invitadas.

En sistemas dopados, la calidad de la red huésped dicta directamente el rendimiento de los cromóforos invitados. Una matriz PVT más limpia y uniforme permite que estas moléculas se integren con menos defectos.

Comprensión de las Compensaciones Operacionales

El Costo de las Impurezas en los Métodos de Solución

El principal inconveniente de elegir el método de solución sobre el PVT es la retención de impurezas.

En el crecimiento basado en soluciones, los contaminantes a menudo quedan atrapados dentro de la red o en inclusiones de disolvente. Esto da como resultado un entorno "ruidoso" para las moléculas invitadas, lo que degrada directamente las métricas de rendimiento.

Impacto en el Tiempo de Coherencia

La compensación final implica el tiempo de coherencia del sistema molecular.

Los cristales con mayores densidades de impurezas y menor uniformidad, típicos de los métodos de solución, sufren una coherencia reducida. Si su aplicación depende de tiempos de coherencia largos, el método de solución representa una compensación de rendimiento significativa en comparación con el PVT.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los cristales orgánicos dopados con cromóforos, evalúe sus requisitos específicos frente a las capacidades del PVT.

- Si su principal objetivo es maximizar el tiempo de coherencia: Priorice el PVT para garantizar la menor densidad de impurezas posible y reducir el ruido ambiental alrededor de las moléculas invitadas.

- Si su principal objetivo es la consistencia estructural: Utilice el PVT para lograr una alta uniformidad y evitar los defectos estructurales comunes en los MOF cultivados en solución.

Seleccione el método PVT cuando la integridad de la matriz huésped sea indispensable para el éxito de su sistema molecular.

Tabla Resumen:

| Característica | Transporte de Vapor Físico (PVT) | Método de Solución |

|---|---|---|

| Purificación | Purificación secundaria integrada durante el crecimiento | Depende de la pureza del material antes del crecimiento |

| Densidad de Impurezas | Extremadamente baja; eliminación activa de impurezas ligeras | Más alta; contaminantes atrapados a menudo en la red |

| Uniformidad del Cristal | Superior; estructuras independientes autoensambladas | Menor; propensa a inconsistencias estructurales |

| Calidad de la Matriz Huésped | Ideal para moléculas invitadas; mínima decoherencia | Entorno más ruidoso; mayor densidad de defectos |

| Ventaja Principal | Tiempo de coherencia e integridad estructural maximizados | Proceso simplificado pero mayores compensaciones de rendimiento |

Mejore su Investigación de Materiales con la Precisión KINTEK

Para lograr los entornos de alta pureza requeridos para un Transporte de Vapor Físico exitoso, necesita sistemas térmicos confiables. KINTEK proporciona sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD, todos respaldados por I+D y fabricación expertas. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con las rigurosas demandas del crecimiento de monocristales orgánicos y el procesamiento libre de impurezas.

¿Listo para optimizar el rendimiento de su crecimiento de cristales? Contacte a KINTEK hoy para discutir cómo nuestras soluciones de hornos personalizables pueden respaldar sus objetivos específicos de investigación y producción.

Guía Visual

Referencias

- Ian B. Logue, Bumsu Lee. Ensemble emission of isolated organic chromophores incorporated into an organometallic single crystal. DOI: 10.1515/nanoph-2025-0079

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué es un horno industrial de sobremesa? Maximice el espacio y la eficiencia en su laboratorio

- ¿Cómo influye un horno de sinterización a alta temperatura en los sensores de nanotubos de ZnO? Desbloquea la máxima sensibilidad y estabilidad

- ¿Qué técnicas adicionales se utilizan en la sinterización activada? Aumente la eficiencia con métodos químicos avanzados

- ¿Cuál es la función de inyectar agua en la modificación térmica de la madera? Desbloquee una estabilidad e hidrofobicidad superiores

- ¿Cuál es la importancia de definir coeficientes de transferencia de calor precisos para la escoria? Predicción maestra de tensiones térmicas

- ¿Cuál es la capacidad máxima de temperatura del horno? Encuentre su solución perfecta de alta temperatura

- ¿Cómo beneficia la disponibilidad de sistemas de hornos especializados a la investigación química? Optimice su procesamiento térmico

- ¿Qué ventajas ofrece el carbón de turba en comparación con el carbón vegetal tradicional? Aumente la eficiencia de su horno en un 22%