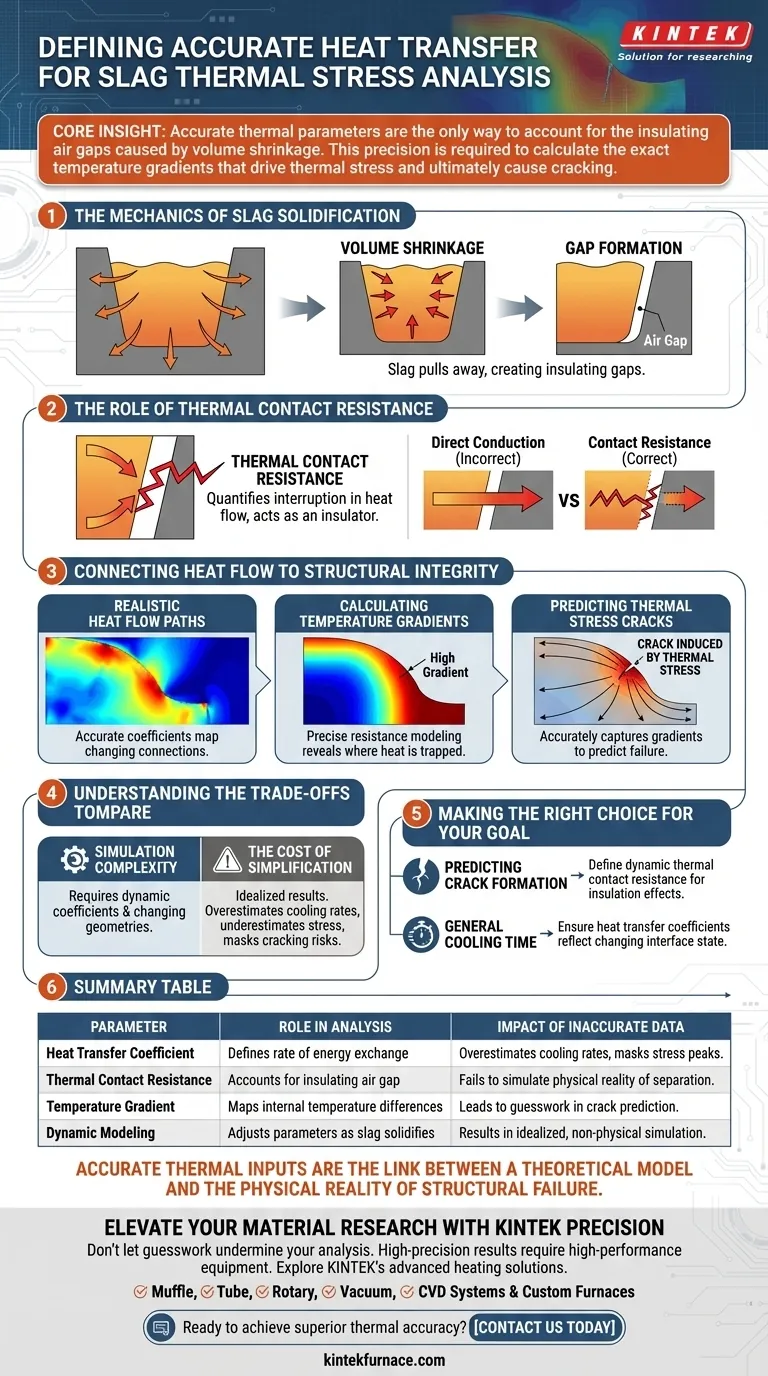

Definir coeficientes de transferencia de calor y resistencia térmica de contacto precisos es la piedra angular de un análisis de tensiones térmicas confiable en simulaciones de escoria. Sin estos parámetros precisos, es imposible simular correctamente el intercambio de calor dinámico entre la escoria y el molde, particularmente a medida que se forman huecos físicos durante el proceso de solidificación.

Idea Central: Los parámetros térmicos precisos son la única forma de tener en cuenta los huecos de aire aislantes causados por la contracción volumétrica. Esta precisión es necesaria para calcular los gradientes de temperatura exactos que impulsan la tensión térmica y, en última instancia, causan el agrietamiento.

La Mecánica de la Solidificación de la Escoria

Contracción Volumétrica y Formación de Huecos

A medida que la escoria se enfría y solidifica, experimenta una contracción volumétrica significativa. Este no es un proceso uniforme; crea cambios físicos en la geometría del entorno de fundición.

En consecuencia, la escoria se separa de las paredes del molde. Esta separación crea huecos entre el material y el recipiente de contención.

El Papel de la Resistencia Térmica de Contacto

Una vez que se forma un hueco, el mecanismo de intercambio de calor cambia fundamentalmente. El calor ya no puede conducirse directamente de la escoria al molde.

La resistencia térmica de contacto es el parámetro que cuantifica esta interrupción en el flujo de calor. Crea una representación realista de cómo el hueco de aire actúa como aislante, ralentizando la tasa de pérdida de calor en áreas específicas.

Conectando el Flujo de Calor con la Integridad Estructural

Establecimiento de Rutas de Flujo de Calor Realistas

Definir los coeficientes de transferencia de calor correctos permite a la simulación mapear rutas de flujo de calor realistas.

Si estos coeficientes son genéricos o estáticos, el modelo asume una conexión constante entre la escoria y el molde. Esto conduce a una simulación que no refleja el entorno físico real donde la escoria se está separando de la pared.

Cálculo de Gradientes de Temperatura

La tensión térmica es impulsada por diferencias de temperatura dentro del material, conocidas como gradientes de campo de temperatura.

Al modelar con precisión la resistencia en la interfaz del molde, puede calcular estos gradientes con alta precisión. Puede ver exactamente dónde la escoria se enfría rápidamente y dónde queda atrapado el calor.

Predicción de Grietas por Tensión Térmica

El objetivo final de este análisis es predecir fallas.

Los altos gradientes de temperatura conducen a tensión interna. Si la simulación captura con precisión estos gradientes a través de parámetros térmicos precisos, puede predecir con éxito grietas inducidas por tensión térmica. Sin estas entradas, la predicción de grietas se convierte en una conjetura.

Comprender las Compensaciones

Complejidad de la Simulación vs. Realidad

Incorporar coeficientes de transferencia de calor dinámicos y resistencia de contacto agrega complejidad al modelo. Requiere tener en cuenta los cambios de geometría (contracción) en lugar de límites estáticos.

El Costo de la Simplificación

Sin embargo, simplificar estos parámetros conduce a resultados idealizados. Ignorar la resistencia de contacto causada por los huecos de contracción generalmente resultará en una sobreestimación de las tasas de enfriamiento.

Esto inevitablemente conduce a una subestimación de la tensión térmica, enmascarando potencialmente los riesgos de agrietamiento que la simulación fue diseñada para detectar.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar el valor de su simulación, alinee la precisión de sus parámetros con sus objetivos analíticos específicos:

- Si su enfoque principal es predecir la formación de grietas: Debe definir la resistencia térmica de contacto dinámica para tener en cuenta los efectos aislantes de la formación de huecos durante la contracción.

- Si su enfoque principal es el tiempo general de enfriamiento: Debe asegurarse de que los coeficientes de transferencia de calor no sean estáticos, sino que reflejen el estado cambiante de la interfaz escoria-molde.

Las entradas térmicas precisas no son solo puntos de datos; son el vínculo entre un modelo teórico y la realidad física de la falla estructural.

Tabla Resumen:

| Parámetro | Rol en el Análisis de Tensiones Térmicas | Impacto de Datos Inexactos |

|---|---|---|

| Coeficiente de Transferencia de Calor | Define la tasa de intercambio de energía entre la escoria y el molde. | Sobreestima las tasas de enfriamiento y enmascara los picos de tensión. |

| Resistencia Térmica de Contacto | Tiene en cuenta el hueco de aire aislante creado por la contracción volumétrica. | No simula la realidad física de la separación del material. |

| Gradiente de Temperatura | Mapea las diferencias de temperatura internas que impulsan la tensión estructural. | Lleva a conjeturas en la predicción de grietas por tensión térmica. |

| Modelado Dinámico | Ajusta los parámetros a medida que la escoria se solidifica y se separa. | Resulta en resultados de simulación idealizados y no físicos. |

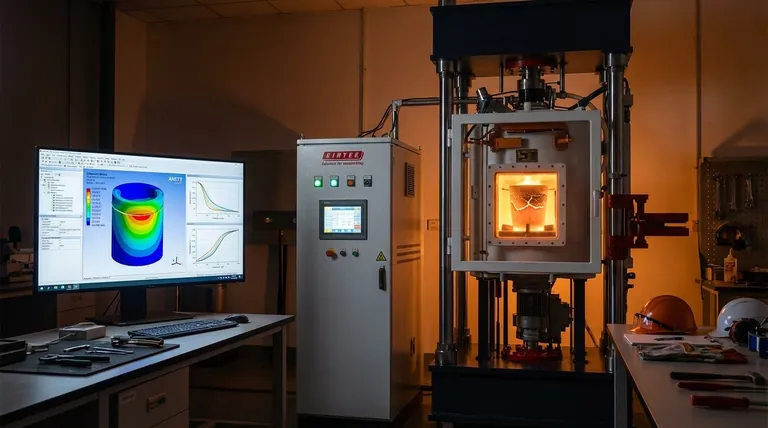

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que las conjeturas socaven su análisis térmico. En KINTEK, entendemos que los resultados de alta precisión requieren equipos de alto rendimiento. Ya sea que esté analizando el comportamiento de la escoria o desarrollando nuevos materiales, nuestros equipos expertos de I+D y fabricación le brindan las herramientas que necesita para tener éxito.

Ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos completamente personalizables para satisfacer sus requisitos únicos de simulación y tratamiento térmico.

¿Listo para lograr una precisión térmica superior? Contáctenos hoy para descubrir cómo las soluciones de calentamiento avanzadas de KINTEK pueden potenciar el próximo avance de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es el propósito de ajustar un horno de secado industrial a 70 °C para lodos? Conservar Volátiles y Optimizar el Pretratamiento

- ¿Cómo influye un sistema de temperatura programada en la formación de carburo de molibdeno? Guía experta para la síntesis de catalizadores

- ¿Por qué es necesario un tratamiento térmico de 800 °C para la fabricación aditiva de Ti6Al4V? Desbloquea la ductilidad y alivia el estrés

- ¿Cuál es la importancia de proporcionar documentación técnica para hornos de alta temperatura en varios idiomas?

- ¿Cuál es la función principal de un horno eléctrico en la fusión de PBG? Guía experta sobre homogeneidad térmica

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para precursores sobre papel de carbono? Maximizar el rendimiento del material

- ¿Por qué se requiere un sistema de calentamiento de sustrato de alta precisión para películas delgadas de BST? Logre el éxito en el crecimiento de cristales

- ¿Cuál es la función de un horno de secado por aire forzado para biocarbón? Optimización del pretratamiento de cáscaras de Moringa Oleifera