El secado al vacío ofrece una ventaja definitiva sobre los métodos convencionales al desacoplar la temperatura de la velocidad de evaporación. Al operar en un ambiente de baja presión a temperaturas moderadas (típicamente alrededor de 80 °C), este método acelera la eliminación de solventes como el agua y el etanol, al tiempo que neutraliza completamente los riesgos de oxidación y colapso estructural.

El secado convencional a menudo obliga a un compromiso entre la velocidad de secado y la calidad del material. El secado al vacío elimina este compromiso, utilizando la presión reducida para evacuar los solventes de los poros profundos sin desencadenar la degradación química o la aglomeración de partículas que comprometen el rendimiento del precursor.

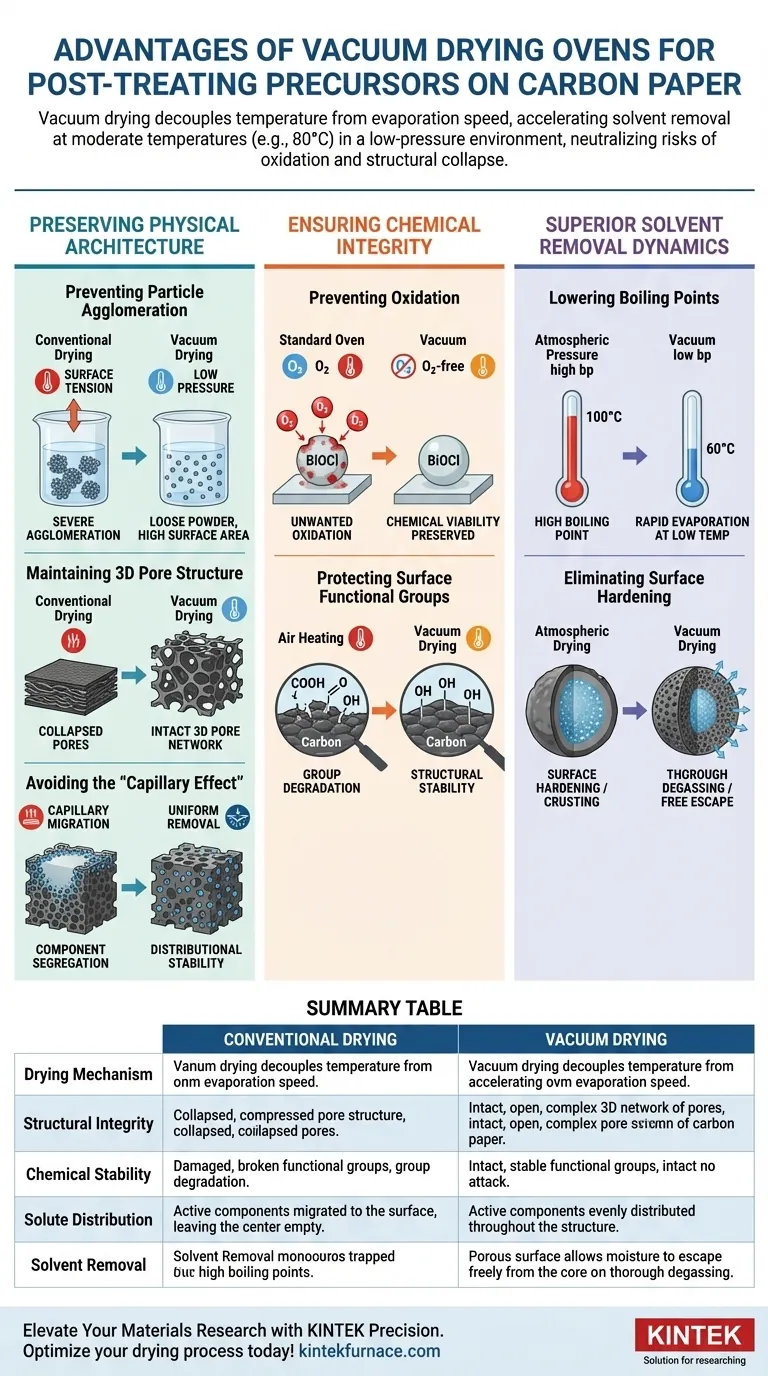

Preservación de la Arquitectura Física

El valor principal del secado al vacío radica en su capacidad para proteger la geometría física de su material.

Prevención de la Aglomeración de Partículas

En el secado convencional, la tensión superficial de los solventes evaporados puede juntar las nanopartículas, haciendo que se agrupen.

El ambiente de vacío permite una rápida eliminación de solventes a temperaturas más bajas (por ejemplo, 70 °C–80 °C). Esto evita que el material precursor sufra una severa aglomeración, asegurando que el polvo resultante permanezca en un estado suelto y de alta área superficial.

Mantenimiento de la Estructura de Poros 3D

Los soportes de papel de carbono dependen de una estructura de poros compleja y tridimensional para su eficacia.

El secado al vacío previene el colapso de estas estructuras. Al evitar el calor alto y el estrés de la tensión superficial, el proceso preserva la red de poros tridimensional, lo cual es crítico para mantener la accesibilidad de los sitios activos en la aplicación final.

Evitar el "Efecto Capilar"

Un mecanismo sutil pero crítico en el secado es la migración de solutos.

En hornos estándar, la rápida evaporación superficial extrae líquido del centro hacia el exterior (el efecto capilar), arrastrando consigo los componentes activos. El secado al vacío asegura que los solventes escapen de los poros profundos de manera uniforme. Esto previene la segregación de componentes y asegura la estabilidad distributiva de las sales metálicas en todo el soporte de carbono.

Garantía de Integridad Química

Más allá de la estructura física, la viabilidad química del precursor es primordial.

Prevención de la Oxidación

Los hornos de secado estándar exponen los materiales sensibles al calor al oxígeno durante períodos prolongados.

Al operar al vacío, se elimina la fuente de oxígeno. Esto es esencial para prevenir la oxidación no deseada de las nanopartículas precursoras y los grupos funcionales superficiales del soporte de carbono. Esto es particularmente vital para materiales como BiOCl o carbón activado, donde la oxidación equivale a degradación.

Protección de los Grupos Funcionales Superficiales

La actividad química de un catalizador a menudo depende de grupos superficiales específicos.

Calentar materiales de carbono en aire puede degradar estos grupos. El secado al vacío a 80 °C elimina completamente la humedad, asegurando al mismo tiempo que la estabilidad estructural de estos grupos funcionales permanezca intacta antes de las pruebas electroquímicas.

Dinámica Superior de Eliminación de Solventes

El mecanismo de eliminación de solventes al vacío es fundamentalmente diferente del secado atmosférico.

Reducción de los Puntos de Ebullición

El secado al vacío reduce la presión dentro de la cámara, lo que reduce significativamente el punto de ebullición de los solventes.

Esto permite la rápida evaporación de residuos de agua y etanol a temperaturas tan bajas como 60 °C. Esta capacidad es innegociable para sustancias químicas sensibles al calor que se descompondrían o deteriorarían a las temperaturas más altas requeridas por los hornos estándar.

Eliminación del Endurecimiento Superficial

El secado atmosférico a menudo hace que la capa exterior de una muestra se seque y endurezca primero.

Esta "costra" atrapa la humedad interna, lo que lleva a un secado incompleto. El ambiente de vacío previene este endurecimiento superficial, permitiendo que la humedad escape libremente del interior del material. Esto asegura la desgasificación completa de los microporos ultrafinos, lo cual es crítico para un análisis preciso del área superficial (BET).

Consideraciones Operativas y Compromisos

Si bien el secado al vacío es superior en calidad, requiere un control operativo preciso.

Selección de Temperatura

Incluso al vacío, la temperatura importa. Si bien 80 °C es estándar para muchos precursores de papel de carbono, intermedios altamente sensibles (como BiOCl lavado) pueden requerir temperaturas más bajas (60 °C) para prevenir el deterioro. Debe ajustar la temperatura a la sensibilidad térmica de su precursor específico.

Complejidad del Proceso

El secado al vacío no es un proceso pasivo. Requiere mantener un ambiente de baja presión constante para asegurar la desgasificación de poros profundos. La falla en mantener niveles de vacío adecuados puede resultar en moléculas de solvente residuales que bloquean los microporos, lo que sesgará los datos analíticos (como el análisis de PSD) y reducirá el rendimiento catalítico.

Tomando la Decisión Correcta para su Objetivo

El secado al vacío rara vez es la elección incorrecta para el post-tratamiento de precursores de papel de carbono, pero el beneficio específico depende de su objetivo final.

- Si su enfoque principal es el Rendimiento Electroquímico: El secado al vacío es esencial para prevenir la oxidación de los grupos funcionales superficiales y mantener la alta actividad química de las nanopartículas.

- Si su enfoque principal es el Análisis Estructural (BET/PSD): El ambiente de vacío es crítico para eliminar las moléculas de solvente atrapadas de los microporos ultrafinos para prevenir desviaciones en los datos.

- Si su enfoque principal es la Uniformidad del Material: El secado al vacío previene el efecto capilar, asegurando que los componentes activos no migren a la superficie y permanezcan distribuidos uniformemente.

El secado al vacío transforma el post-tratamiento de una prueba de estrés térmico dañina a un proceso de preservación de precisión.

Tabla Resumen:

| Característica | Secado Convencional | Secado al Vacío |

|---|---|---|

| Mecanismo de Secado | Evaporación a alta temperatura | Sublimación/ebullición a baja presión y baja temperatura |

| Integridad Estructural | Riesgo de colapso de poros y aglomeración | Preserva redes de poros 3D y alta área superficial |

| Estabilidad Química | Alto riesgo de oxidación superficial | Ambiente libre de oxígeno previene la degradación |

| Distribución de Solutos | El efecto capilar causa migración de componentes | Eliminación uniforme de solventes de poros profundos |

| Eliminación de Solventes | Lenta; riesgo de endurecimiento/costra superficial | Rápida; desgasificación completa de microporos |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que el secado convencional comprometa sus precursores de alto rendimiento. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de vacío de alto rendimiento, hornos mufla, de tubo, rotatorios y CVD, todos personalizables para sus requisitos de laboratorio únicos. Ya sea que su objetivo sea un rendimiento electroquímico preciso o un análisis BET exacto, nuestro equipo garantiza que sus soportes de papel de carbono mantengan su arquitectura 3D crítica.

¿Listo para optimizar su proceso de secado? ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta!

Guía Visual

Referencias

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son las ventajas del enfriamiento por gas inerte supersónico en DGCC? Transformación del tratamiento térmico y control de la microestructura

- ¿Cuál es la importancia de transferir películas de CuO recién depositadas directamente a un horno de 125 °C? Asegurar la adhesión de la película

- ¿Por qué se realiza el recocido en un horno de tratamiento térmico en muestras compuestas de grafito laminar/cobre antes de las pruebas de rendimiento? Garantice la integridad de los datos para mediciones precisas de expansión térmica

- ¿Cuál es la necesidad de precalentar los materiales de refuerzo? Eliminar defectos en aleaciones de aluminio

- ¿Cuáles son los beneficios de añadir óxido de calcio en el tratamiento térmico de lodos? Aumente la eficiencia y reduzca las emisiones

- ¿Cómo garantiza un controlador de temperatura PID de alta precisión la calidad del biocarbón? Pirólisis maestra de cáscara de teff

- ¿Cómo afecta la precisión del control de temperatura al crecimiento de cristales de c-BAs? Garantizar la integridad de la red en ciclos de dos semanas

- ¿Cómo facilitan los entornos de reacción de alta presión la síntesis solvotérmica de Ag2Se? Control preciso de la fase