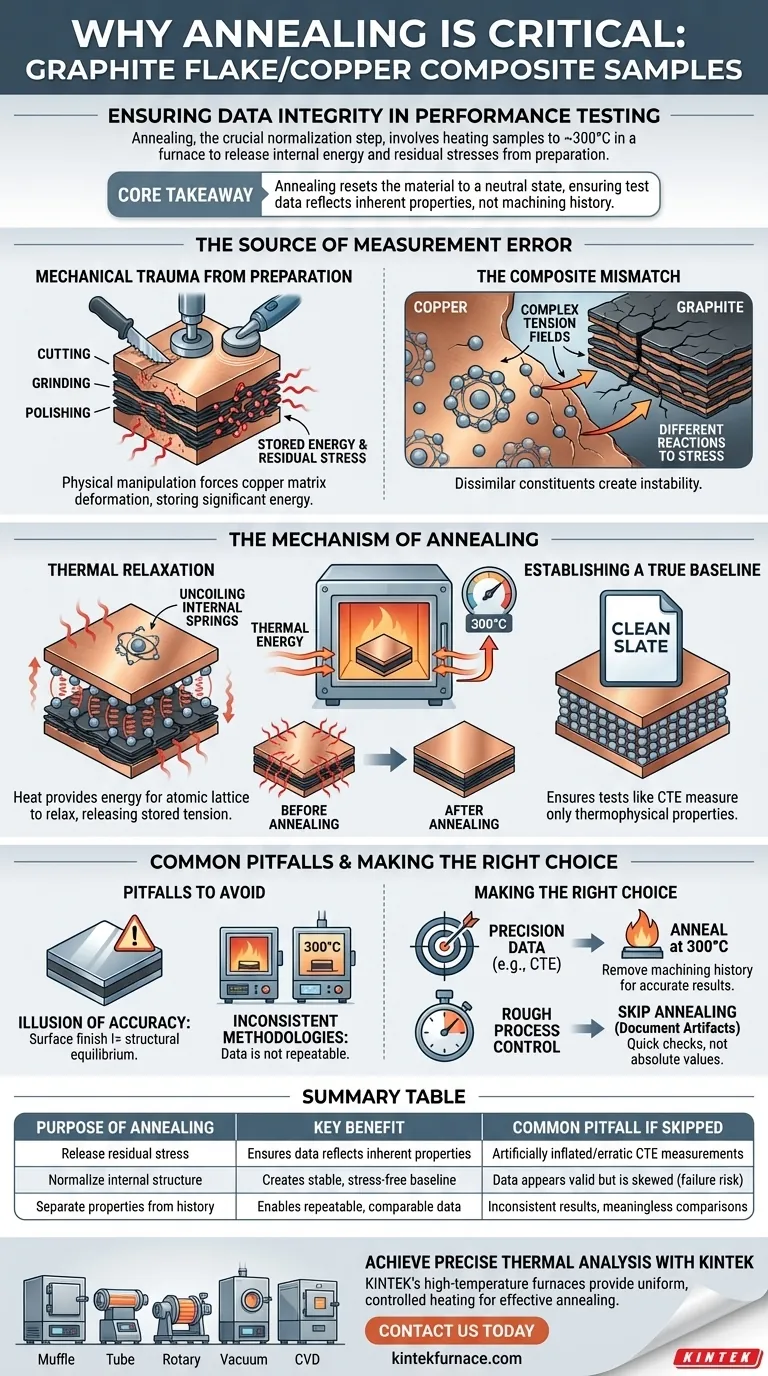

El recocido es el paso crítico de normalización requerido para garantizar la integridad de los datos en materiales compuestos. Para los compuestos de grafito laminar/cobre, este proceso implica calentar la muestra a aproximadamente 300 °C en un horno de tratamiento térmico para liberar energía interna. Esto elimina las tensiones residuales causadas por el corte y el pulido, evitando que sesguen los resultados de pruebas de rendimiento sensibles como las mediciones de expansión térmica.

Conclusión principal: La preparación mecánica de una muestra crea tensión interna invisible. El recocido restablece el material a un estado neutral, asegurando que los datos de prueba posteriores reflejen las propiedades inherentes del material en lugar de la historia de cómo fue mecanizado.

La Fuente del Error de Medición

Trauma Mecánico por Preparación

Preparar una muestra compuesta para pruebas es un proceso violento a nivel microscópico. Técnicas como el corte, el lijado y el pulido aplican una fuerza mecánica significativa al material.

Esta manipulación física fuerza a la matriz de cobre a deformarse plásticamente. Aunque la muestra pueda parecer lisa a simple vista, la estructura atómica contiene una cantidad significativa de energía almacenada en forma de tensión residual.

La Discrepancia del Compuesto

Los compuestos de grafito laminar/cobre enfrentan un desafío único debido a la disimilitud de sus constituyentes. El cobre es dúctil y metálico, mientras que el grafito es quebradizo y laminar.

Cuando se mecanizan, estos materiales reaccionan de manera diferente al estrés físico. Esto crea complejos campos de tensión en la interfaz donde el cobre se encuentra con las láminas de grafito, haciendo que el material sea inestable para pruebas de precisión.

El Mecanismo del Recocido

Relajación Térmica

El recocido aborda esta inestabilidad introduciendo energía térmica controlada. Al calentar la muestra a 300 °C en un horno mufla o de atmósfera, se proporciona la energía necesaria para que la red atómica se relaje.

Este proceso permite que el material libere la tensión almacenada durante el mecanizado. Efectivamente, "desenrolla" los resortes internos creados por la deformación mecánica sin alterar la composición del material.

Establecimiento de una Línea Base Verdadera

El objetivo final de este tratamiento térmico es crear una "pizarra limpia". Las pruebas de precisión, especialmente aquellas que miden el coeficiente de expansión térmica (CTE), dependen de un punto de partida estable.

Si una muestra no se recoce, la fase de calentamiento inicial de la prueba medirá tanto la expansión natural del material *como* la liberación del estrés de fabricación. El recocido separa estas variables, asegurando que la prueba mida solo las propiedades termofísicas.

Errores Comunes a Evitar

La Ilusión de Precisión

Un error común es asumir que una muestra altamente pulida está lista para las pruebas. El acabado superficial no equivale a un equilibrio estructural.

Omitir el paso de recocido a menudo resulta en datos que parecen válidos pero que en realidad están sesgados. Esto es particularmente peligroso en aplicaciones de alta precisión donde incluso desviaciones menores en los datos de expansión térmica pueden provocar fallas en los componentes.

Metodologías Inconsistentes

Los datos solo son valiosos si son repetibles. Si las muestras se recocen a diferentes temperaturas o se omiten por completo, las comparaciones entre lotes pierden sentido.

Estandarizar la temperatura de recocido (típicamente 300 °C para este compuesto específico) es tan importante como el método de prueba en sí. Asegura que cada muestra comience desde el mismo estado libre de tensiones.

Tomando la Decisión Correcta para su Objetivo

Para obtener datos confiables, debe alinear sus pasos de preparación con sus objetivos de medición.

- Si su enfoque principal son los Datos de Precisión (por ejemplo, CTE): Debe recocer la muestra a 300 °C para eliminar el historial de mecanizado; de lo contrario, sus coeficientes de expansión térmica serán artificialmente inflados o erráticos.

- Si su enfoque principal es el Control de Procesos General: Puede omitir el recocido para verificaciones rápidas, pero debe documentar que los resultados incluyen artefactos de tensión residual y no son valores absolutos.

El recocido no es simplemente un paso de preparación; es el requisito previo para la verdad científica en la caracterización de materiales.

Tabla Resumen:

| Propósito del Recocido | Beneficio Clave | Error Común si se Omite |

|---|---|---|

| Liberar tensiones residuales del corte/pulido | Garantiza que los datos de prueba reflejen las propiedades inherentes del material | Mediciones de CTE artificialmente infladas o erráticas |

| Normalizar la estructura interna del compuesto | Crea una línea base estable y libre de tensiones para las pruebas | Los datos parecen válidos pero están sesgados, lo que arriesga fallas en los componentes |

| Separar las propiedades del material del historial de mecanizado | Permite datos repetibles, comparables y precisos | Resultados inconsistentes hacen que las comparaciones de lotes no tengan sentido |

Logre datos de análisis térmico precisos y confiables con el horno de laboratorio adecuado.

La integridad de sus pruebas de materiales comienza con una preparación precisa de las muestras. Los hornos de alta temperatura de KINTEK, incluidos los hornos Muffle y de Tubo, proporcionan el calentamiento uniforme y controlado esencial para procesos de recocido efectivos.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para las necesidades únicas de su laboratorio. Asegúrese de que sus muestras compuestas de grafito/cobre estén perfectamente preparadas para pruebas precisas de CTE y rendimiento.

Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar las capacidades de su laboratorio y la integridad de los datos. Ponerse en contacto

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el papel del helio de alta pureza en la levitación electromagnética? Clave para la regulación térmica rápida

- ¿Por qué se utiliza el titanio como agente de "getter" en la preparación de TiCo1-xCrxSb? Logre la pureza en la síntesis de su aleación

- ¿Qué papel juega un horno de secado por ráfaga a alta temperatura en la formación de nanocompuestos? Garantizar la estabilidad estructural

- ¿Cómo influyen las impurezas de magnesio en la extracción de litio? Acelere la producción con nucleación heterogénea

- ¿Por qué se requiere un horno de secado por convección forzada para experimentos de humedad en concreto? Lograr una precisión de línea base precisa

- ¿Cómo funciona un horno de varias velocidades? Logre la máxima comodidad y eficiencia

- ¿Cuál es la función principal del proceso de un horno de secado a temperatura constante? Asegurar la integridad estructural del catalizador

- ¿Por qué se requiere un horno de circulación de aire forzado para el envejecimiento de aleaciones Al-Cu-Mn? Logre la dureza máxima con calor uniforme