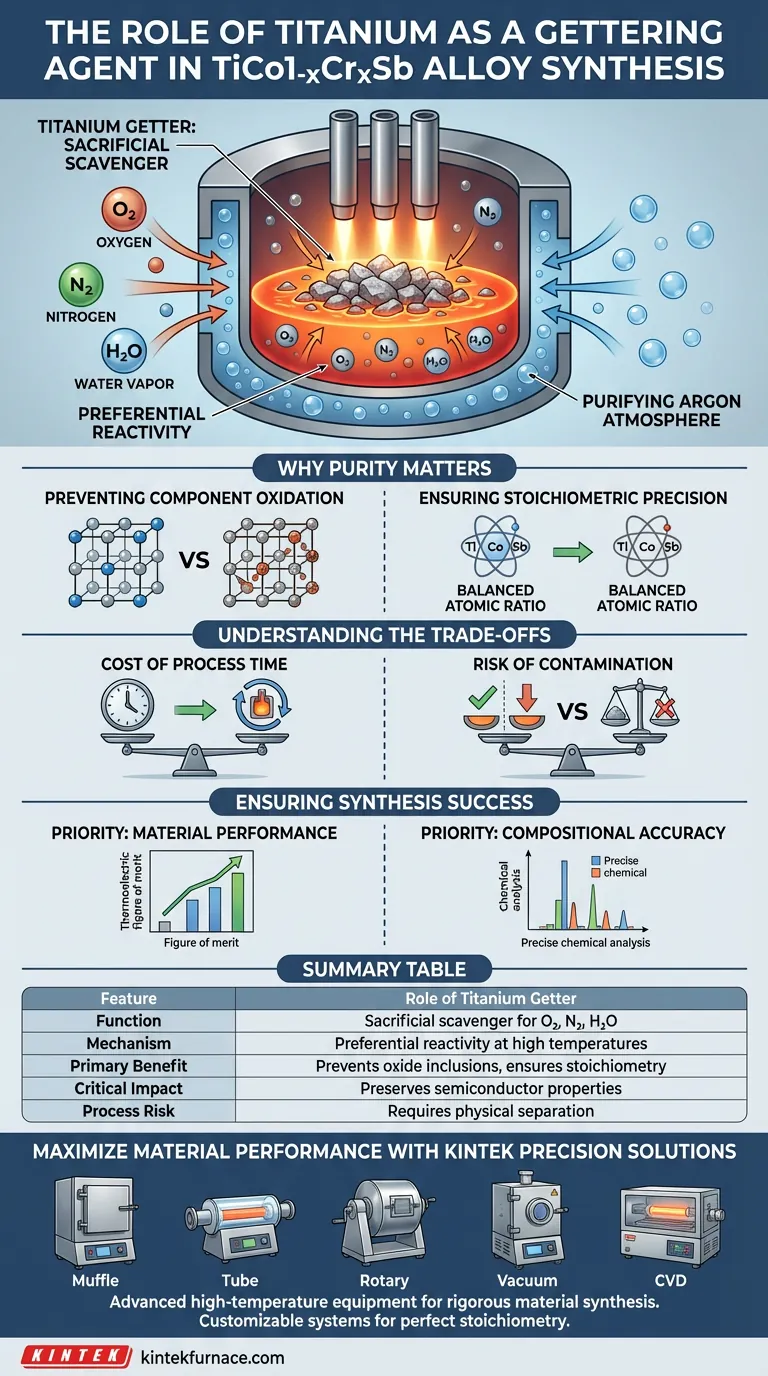

El titanio actúa como un "scavenger" sacrificial diseñado para purificar el entorno de fusión antes de que comience la síntesis real de la aleación. Durante la preparación de aleaciones de TiCo1-xCrxSb en un horno de arco, se funde esponja o virutas de titanio para que reaccionen preferentemente con el oxígeno, nitrógeno y vapor de agua residuales. Este proceso elimina eficazmente estas impurezas de la atmósfera de argón, evitando que contaminen la delicada aleación principal.

Al eliminar los gases atmosféricos traza, el "getter" de titanio asegura la relación estequiométrica precisa requerida para materiales termoeléctricos de alto rendimiento. Sin este paso, la oxidación alteraría la composición de la aleación y degradaría sus propiedades físicas.

La Mecánica del "Gettering"

Reactividad Preferencial

El titanio posee una afinidad química extremadamente alta por el oxígeno y el nitrógeno a altas temperaturas. Cuando se funde, actúa como una "trampa", reaccionando con estos gases mucho más rápido de lo que pueden hacerlo los otros componentes en el horno.

Purificación de la Atmósfera de Argón

Incluso las fuentes de gas argón de alta pureza pueden contener trazas de contaminantes que son perjudiciales para las aleaciones sensibles. El titanio fundido actúa como un paso de filtración final dentro de la cámara. Esencialmente, "limpia" el entorno gaseoso, asegurando que el argón que rodea su muestra sea verdaderamente inerte.

Por Qué la Pureza Importa para TiCo1-xCrxSb

Prevención de la Oxidación de Componentes

Los elementos dentro de la matriz de TiCo1-xCrxSb son susceptibles a la oxidación a las altas temperaturas requeridas para la fusión por arco. Si hay oxígeno presente, reaccionará con los componentes de la aleación para formar óxidos no deseados. Esto da como resultado inclusiones que actúan como defectos, dispersando electrones y fonones de manera impredecible.

Garantía de Precisión Estequiométrica

El rendimiento termoeléctrico depende en gran medida del mantenimiento de una relación atómica específica (estequiometría). Si una parte de su titanio o cobalto se consume por oxidación, la composición real de la aleación se desvía de la fórmula objetivo. Este cambio puede destruir las propiedades semiconductoras que hacen útil el material.

Comprensión de las Compensaciones

El Costo del Tiempo de Proceso

El uso de un "getter" de titanio añade un paso distinto al proceso de fabricación. Primero debe fundir el material "getter" y permitir que elimine la atmósfera antes de introducir calor en su muestra principal. Esto requiere paciencia y un control preciso del manipulador de arco para evitar apresurar la fase de purificación.

Riesgo de Contaminación

Si bien el objetivo es la pureza, el propio "getter" puede convertirse en una fuente de contaminación si se maneja incorrectamente. Si el arco funde el "getter" y luego toca inmediatamente la carga de aleación principal sin limpiar el electrodo o mover el crisol correctamente, corre el riesgo de introducir titanio en exceso en su fórmula. Esto alteraría involuntariamente la estequiometría que está tratando de proteger.

Garantizando el Éxito de la Síntesis

El uso de "gettering" de titanio no es simplemente un paso de precaución; es un requisito fundamental para producir aleaciones de medio Heusler de grado semiconductor.

- Si su enfoque principal es el rendimiento del material: Priorice un ciclo de fusión de "gettering" exhaustivo para minimizar las inclusiones de óxido y maximizar el factor de mérito termoeléctrico.

- Si su enfoque principal es la precisión compositiva: Asegúrese de que el "getter" esté físicamente separado de la carga principal en el crisol para evitar la contaminación cruzada durante el proceso de fusión.

Dominar el paso de "gettering" es la diferencia entre crear un material electrónico de alta eficiencia y un trozo metálico defectuoso.

Tabla Resumen:

| Característica | Función del Getter de Titanio en la Síntesis de Aleaciones |

|---|---|

| Función | Scavenger sacrificial para O₂, N₂ y H₂O |

| Mecanismo | Reactividad preferencial a altas temperaturas para "limpiar" la atmósfera |

| Beneficio Principal | Previene inclusiones de óxido y asegura precisión estequiométrica |

| Impacto Crítico | Preserva las propiedades semiconductoras y la eficiencia termoeléctrica |

| Riesgo del Proceso | Requiere separación física para evitar contaminación cruzada |

Maximice el Rendimiento del Material con Soluciones de Precisión KINTEK

No permita que las impurezas traza comprometan su investigación. KINTEK proporciona el equipo avanzado de alta temperatura necesario para una síntesis de materiales rigurosa. Respaldados por I+D y fabricación expertas, ofrecemos una amplia gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las exigentes demandas de la preparación de aleaciones termoeléctricas.

Ya sea que necesite un control atmosférico preciso o capacidades de vacío robustas, nuestros hornos de laboratorio están diseñados para ayudarlo a lograr una estequiometría perfecta en todo momento. ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

La gente también pregunta

- ¿Cómo contribuye un sistema de infiltración por vacío y presión a los cuerpos verdes compuestos de Diamante/Cu? Lograr una densidad del 60%

- ¿Qué papel juega un entorno de curado controlado para los refractarios moldeables? Garantizar la integridad estructural y la precisión

- ¿Cuál es el propósito principal de usar un horno de secado a temperatura constante de laboratorio para la preparación de muestras de combustible?

- ¿Qué ventajas únicas ofrece el equipo de calentamiento por microondas para la reducción del polvo que contiene hierro? Aumentar las tasas de recuperación

- ¿Cómo garantiza un horno eléctrico una gasificación precisa? Domine el control térmico isotérmico y dinámico

- ¿Por qué se requiere un horno de vacío de laboratorio para la suspensión de GO? Preservación de la integridad química en la deshidratación de óxido de grafeno

- ¿Por qué se requiere un dispositivo de suministro de gas auxiliar para la pirólisis de lodos de petróleo? Asegurar un equilibrio térmico estable

- ¿Cuál es el propósito de usar un horno de secado al vacío? Garantizar la seguridad y la precisión en las pruebas de mortero