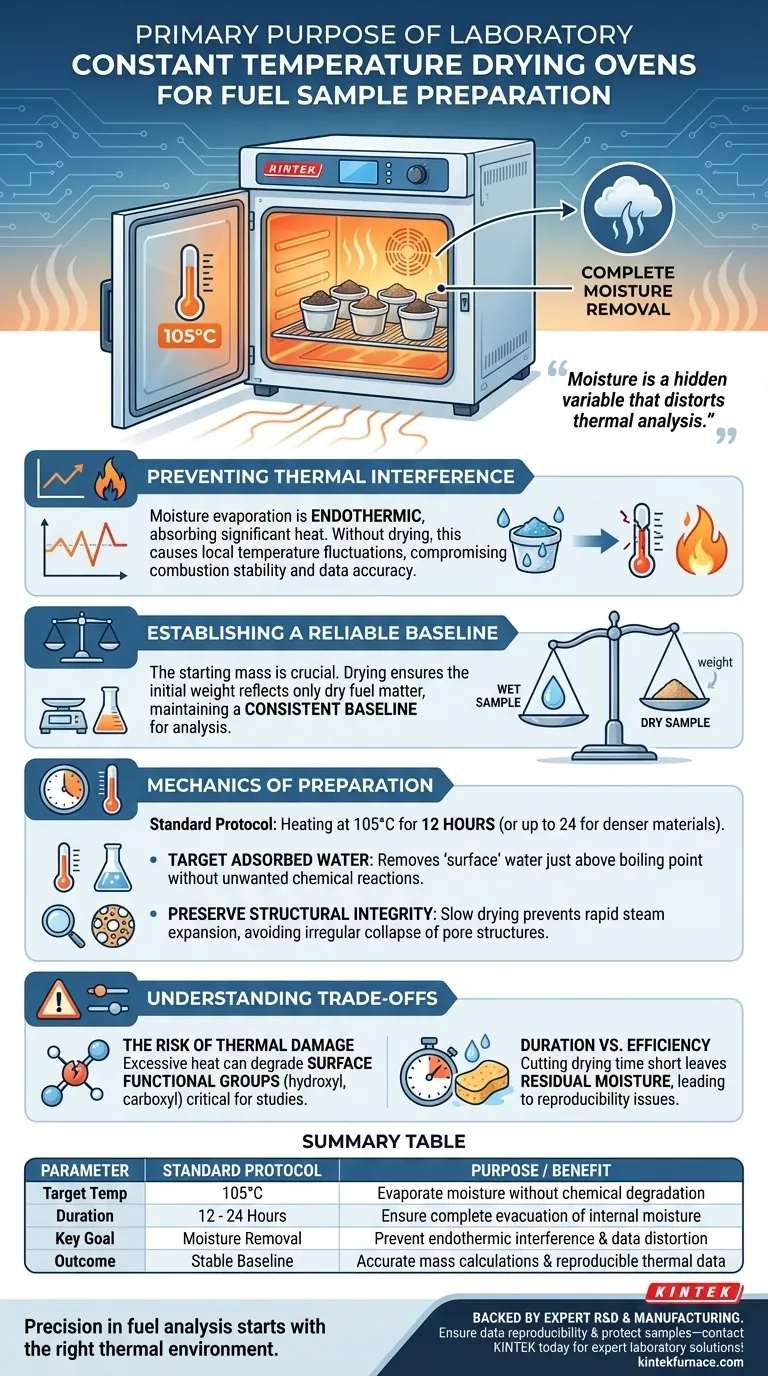

El propósito principal de usar un horno de secado a temperatura constante de laboratorio para la preparación de muestras de combustible es eliminar completamente la humedad adsorbida físicamente. Al tratar las muestras a una temperatura controlada (típicamente 105 °C) durante un período de tiempo determinado, se evitan los efectos endotérmicos inducidos por la humedad durante experimentos posteriores a alta temperatura, lo que garantiza la estabilidad de la combustión y la reproducibilidad de los datos.

La humedad es una variable oculta que distorsiona el análisis térmico. Al eliminarla de antemano, se asegura que cualquier cambio térmico observado durante la experimentación sea causado por las propiedades químicas del combustible, y no por el proceso que consume energía de la evaporación del agua.

El papel crítico de la eliminación de la humedad

Prevención de interferencias térmicas

Cuando las muestras de combustible que contienen humedad se introducen en entornos de alta temperatura, como un horno tubular, el agua debe evaporarse antes de que el combustible pueda reaccionar.

Este proceso de evaporación es endotérmico, lo que significa que absorbe una cantidad significativa de calor del entorno inmediato.

Sin un secado previo, esta absorción de calor provoca fluctuaciones locales de temperatura, lo que interfiere con la estabilidad de la temperatura de combustión y compromete la precisión del experimento.

Establecimiento de una línea de base confiable

Para técnicas analíticas como el análisis elemental o el análisis termogravimétrico (TGA), la masa inicial de la muestra es la base de todos los cálculos.

Si queda agua adsorbida físicamente en la muestra, la lectura inicial del peso será artificialmente alta.

El horno de secado asegura que el "peso inicial" refleje solo la materia seca del combustible, manteniendo una línea de base consistente en todas las muestras probadas.

Mecánica de la preparación

Objetivo del agua adsorbida

El protocolo estándar para muestras de combustible implica calentar a 105 °C durante 12 horas.

Esta temperatura específica se elige porque está justo por encima del punto de ebullición del agua, lo suficiente para eliminar la humedad libre sin desencadenar reacciones químicas no deseadas en el propio combustible.

Esto elimina eficazmente el agua "superficial" que la muestra ha absorbido de la atmósfera ambiente.

Preservación de la integridad estructural

El calentamiento rápido de muestras húmedas durante la pirólisis a alta temperatura puede hacer que el agua interna se convierta instantáneamente en vapor.

Esta rápida expansión puede romper la estructura interna del material, lo que lleva al colapso irregular de las estructuras de los poros.

El secado lento y constante a temperaturas más bajas evita este daño físico, asegurando que las características físicas del combustible o biochar permanezcan intactas para el análisis.

Comprensión de las compensaciones

El riesgo de daño térmico

Si bien la eliminación de la humedad es esencial, establecer la temperatura del horno demasiado alta puede ser contraproducente.

El calor excesivo puede degradar los grupos funcionales de la superficie, como los grupos hidroxilo y carboxilo, que a menudo son críticos para los estudios de adsorción.

Es necesario un control preciso de la temperatura para secar la muestra sin destruir los sitios activos o alterar la composición química antes de que comience el experimento real.

Duración frente a eficiencia

Existe un equilibrio entre la velocidad de secado y la exhaustividad.

Si bien las muestras de combustible a menudo requieren 12 horas, los materiales más densos como el esquisto bituminoso o la cáscara de coco pueden requerir hasta 24 horas para garantizar que la humedad interna se evacue por completo.

Acortar este tiempo deja humedad residual en lo profundo de la estructura del material, lo que genera los mismos problemas de reproducibilidad de datos que el proceso pretende resolver.

Tomar la decisión correcta para su objetivo

Para aplicar esto correctamente, alinee su protocolo de secado con sus necesidades experimentales específicas:

- Si su enfoque principal es la Estabilidad Térmica: Asegúrese de que la muestra se seque a 105 °C para evitar que las reacciones endotérmicas desestabilicen la temperatura de su horno.

- Si su enfoque principal es la Química de Superficie: Considere temperaturas de secado más bajas (por ejemplo, 50 °C) o un monitoreo cuidadoso para evitar la degradación térmica de grupos funcionales sensibles.

Un protocolo de secado disciplinado es el paso invisible que transforma los datos brutos en ciencia reproducible.

Tabla resumen:

| Parámetro | Protocolo Estándar | Propósito / Beneficio |

|---|---|---|

| Temp. Objetivo | 105°C | Evaporar la humedad sin degradación química |

| Duración | 12 - 24 Horas | Garantizar la evacuación completa de la humedad interna |

| Objetivo Clave | Eliminación de Humedad | Prevenir interferencias endotérmicas y distorsión de datos |

| Resultado | Línea de Base Estable | Cálculos de masa precisos y datos térmicos reproducibles |

La precisión en el análisis de combustibles comienza con el entorno térmico adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de equipos de laboratorio de alto rendimiento, incluidos sistemas Muffle, Tube, Rotary y Vacuum, junto con hornos de secado a temperatura constante personalizables diseñados para sus necesidades de investigación únicas. Asegure la reproducibilidad de sus datos y proteja sus muestras de interferencias térmicas: ¡contacte a KINTEK hoy mismo para obtener soluciones de laboratorio expertas!

Guía Visual

Referencias

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cómo se utilizan los agitadores magnéticos y los hornos de secado a temperatura constante en la síntesis química húmeda de nanobarras de seleniuro de cobre?

- ¿Por qué se precalienta el sustrato durante el proceso LPBF? Minimizar el estrés y prevenir grietas en la impresión 3D

- ¿Por qué la precisión del control de temperatura es fundamental para la pseudocementación del acero para engranajes? Garantizar resultados microestructurales válidos

- ¿Por qué se requiere un horno de circulación de aire forzado para el envejecimiento de aleaciones Al-Cu-Mn? Logre la dureza máxima con calor uniforme

- ¿Cuáles son las ventajas del proceso de uso de un horno de vacío para secar precursores de adsorbentes? Garantizar la uniformidad química

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Qué factores se evalúan durante la evaluación de un proyecto de horno industrial? Optimice su proceso térmico

- ¿Por qué las piezas de fundición de aleaciones de aluminio se someten a pruebas de alta temperatura en un horno industrial de ampollas? Revelar defectos