La principal ventaja de utilizar un horno de vacío es la preservación de la distribución de los componentes internos. Al crear un entorno de baja presión, un horno de vacío permite que los disolventes se evaporen rápidamente de los poros profundos a temperaturas más bajas (por ejemplo, 60–100 °C). Este proceso elimina el "efecto capilar" común en el secado convencional, asegurando que los componentes activos no migren a la superficie y evitando la segregación de sales metálicas dentro del precursor del adsorbente.

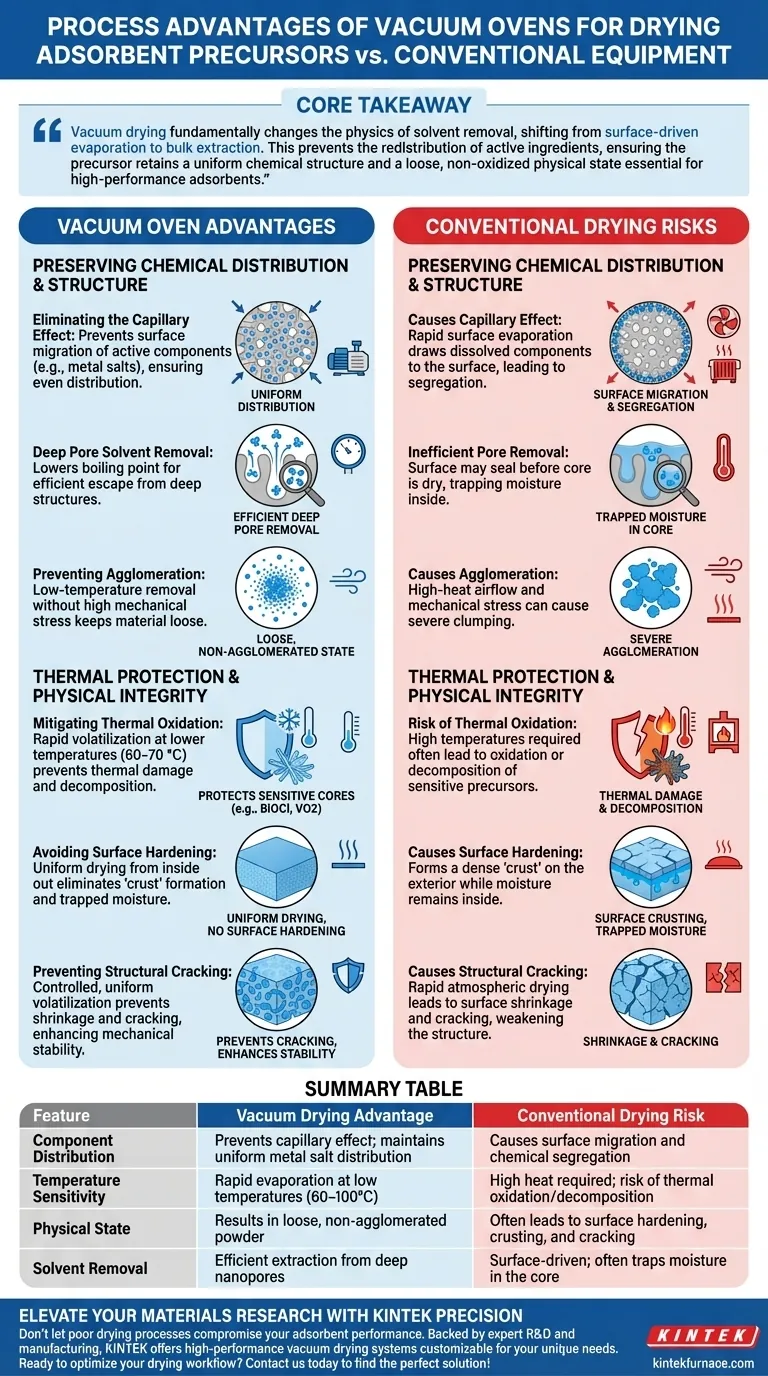

Conclusión principal El secado al vacío cambia fundamentalmente la física de la eliminación de disolventes, pasando de la evaporación impulsada por la superficie a la extracción a granel. Esto evita la redistribución de los ingredientes activos, asegurando que el precursor retenga una estructura química uniforme y un estado físico suelto y no oxidado esencial para adsorbentes de alto rendimiento.

Preservación de la distribución y estructura química

La ventaja de proceso más crítica, como se destaca en la referencia principal, se relaciona con el comportamiento de los componentes activos durante la fase de secado.

Eliminación del efecto capilar

En el secado atmosférico convencional, la rápida evaporación superficial extrae líquido del interior hacia el exterior. Este flujo, conocido como efecto capilar, arrastra consigo los componentes activos disueltos (como las sales metálicas).

Esta migración hace que estos componentes se concentren en la superficie exterior del material. El secado al vacío interrumpe este mecanismo, asegurando que los componentes permanezcan distribuidos uniformemente en todo el precursor.

Eliminación de disolventes de poros profundos

Los precursores de adsorbentes a menudo dependen de soportes porosos con estructuras internas profundas. El calor convencional puede sellar la superficie antes de que el núcleo esté seco.

Un entorno de vacío reduce el punto de ebullición del disolvente, permitiendo que escape eficientemente de estos poros profundos. Esto asegura la "estabilidad de distribución" de los componentes activos dentro de la estructura del poro, en lugar de solo en la superficie.

Prevención de la aglomeración

El secado en un horno de vacío ayuda a mantener el estado físico del polvo precursor.

Al eliminar los disolventes a temperaturas más bajas sin el estrés mecánico del flujo de aire a alta temperatura, el material resiste la aglomeración severa. Esto da como resultado un estado físico "suelto", que es ideal para los pasos de procesamiento posteriores, como la sinterización en estado sólido.

Protección térmica e integridad física

Más allá de la distribución química, el proceso de vacío ofrece ventajas distintas en cuanto al historial térmico y la durabilidad física del material.

Mitigación de la oxidación térmica

Muchos precursores, como los núcleos de BiOCl o VO2, son sensibles a las altas temperaturas y a la exposición al oxígeno.

Al reducir la presión, los hornos de vacío permiten que los disolventes (como agua, etanol o NMP) se volatilizen rápidamente a temperaturas significativamente más bajas (por ejemplo, 60–70 °C). Esto previene la oxidación térmica o la descomposición que a menudo ocurre al intentar eliminar los disolventes solo con calor.

Evitar el endurecimiento de la superficie

El secado convencional a menudo conduce a la formación de una "costra" en el exterior de la muestra mientras la humedad permanece atrapada en el interior.

El entorno de vacío previene este endurecimiento de la superficie. Al garantizar un secado uniforme de adentro hacia afuera, elimina el riesgo de que la humedad interna quede atrapada, lo que puede ser perjudicial durante las etapas posteriores de calcinación.

Prevención de grietas estructurales

Para aplicaciones que involucran suspensiones o aglutinantes, el secado atmosférico rápido puede hacer que la capa superficial se contraiga y se agriete.

El secado al vacío facilita una volatilización controlada y uniforme. Esto previene el agrietamiento y asegura una distribución uniforme de los aglutinantes, mejorando así la estabilidad mecánica del electrodo o la estructura del adsorbente final.

Comprensión de las compensaciones

Si bien el secado al vacío es superior en calidad, es importante comprender la dinámica específica que introduce en comparación con los métodos convencionales.

El riesgo de la "formación de costras" convencional

El principal inconveniente de no usar un horno de vacío es la creación de un gradiente de densidad.

Los hornos convencionales dependen de la transferencia de calor que seca primero el exterior. Esto con frecuencia da como resultado una capa densa y rica en componentes y un núcleo hueco o químicamente agotado. Esta inconsistencia estructural a menudo es irreversible.

Control del proceso de vacío

Si bien el secado al vacío previene la oxidación, requiere una gestión precisa de la presión.

Si la presión cae demasiado rápido sin control de temperatura, los disolventes pueden hervir instantáneamente, lo que podría alterar delicadas nanoestructuras. Sin embargo, cuando se gestiona correctamente, es el único método que garantiza la eliminación completa de disolventes traza de los nanoporos sin daños térmicos.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de vacío es estrictamente necesario para su precursor específico, considere sus métricas de rendimiento primarias.

- Si su enfoque principal es la uniformidad química: Utilice un horno de vacío para prevenir el efecto capilar y asegurar que las sales metálicas permanezcan distribuidas uniformemente dentro de los poros del portador.

- Si su enfoque principal es la pureza del material: Confíe en el secado al vacío para reducir la temperatura de evaporación, previniendo la oxidación o descomposición de núcleos sensibles al calor (como VO2 o BiOCl).

- Si su enfoque principal es el manejo físico: Elija el secado al vacío para prevenir la aglomeración y el endurecimiento de la superficie, asegurando que el polvo permanezca suelto y listo para la sinterización.

Resumen: El horno de vacío no es simplemente una herramienta de secado; es un dispositivo de preservación estructural que desacopla la eliminación de disolventes del estrés térmico para mantener la calidad intrínseca del precursor.

Tabla resumen:

| Característica | Ventaja del secado al vacío | Riesgo del secado convencional |

|---|---|---|

| Distribución de componentes | Previene el efecto capilar; mantiene la distribución uniforme de sales metálicas | Causa migración superficial y segregación química |

| Sensibilidad a la temperatura | Evaporación rápida a bajas temperaturas (60–100 °C) | Se requiere calor alto; riesgo de oxidación/descomposición térmica |

| Estado físico | Resulta en polvo suelto y no aglomerado | A menudo conduce a endurecimiento superficial, formación de costras y agrietamiento |

| Eliminación de disolventes | Extracción eficiente de nanoporos profundos | Impulsado por la superficie; a menudo atrapa humedad en el núcleo |

Mejore su investigación de materiales con KINTEK Precision

No permita que los procesos de secado deficientes comprometan el rendimiento de su adsorbente. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de secado al vacío de alto rendimiento, sistemas Muffle, Tube, Rotary y CVD, todos personalizables para sus necesidades de laboratorio únicas. Ya sea que esté preservando precursores sensibles o asegurando la uniformidad química, nuestro equipo proporciona el control que necesita para tener éxito.

¿Listo para optimizar su flujo de trabajo de secado? ¡Contáctenos hoy para encontrar la solución perfecta!

Guía Visual

Referencias

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuál es la función de una mezcla de gases de CO al 1% y Argón al 99%? Proteger los experimentos de equilibrio de fases de la oxidación

- ¿Cuál es la importancia de usar un horno de recocido en los sensores de gas? Mejora la estabilidad y la sensibilidad

- ¿Cuáles son las ventajas de usar un horno de reacción de microondas multimodo personalizado? Acelera la velocidad de síntesis en un 90%

- ¿Cuál es la función principal de un horno de secado en la preparación de moldes? Construcción de moldes inorgánicos de silicato de alta resistencia

- ¿Por qué es necesario un horno de secado a temperatura constante para los compuestos CN/BOC-X? Asegurar una alta actividad fotocatalítica

- ¿Por qué se requiere un control de temperatura constante de precisión durante la etapa de endurecimiento del mortero de geopolímero? Guía para el éxito

- ¿Por qué es necesaria la gestión del gradiente de temperatura para las mediciones de impedancia a alta temperatura? Domine la precisión térmica

- ¿Por qué es necesario un control preciso de las velocidades de calentamiento y enfriamiento para la ceria dopada con hierro? Optimice el rendimiento de su catalizador