El control preciso de las velocidades de calentamiento y enfriamiento es el factor determinante para la integridad estructural y la potencia química de los catalizadores de ceria dopada con hierro. Durante la etapa final de calcinación a 600 °C, es necesario utilizar una velocidad lenta y controlada, específicamente de 2 °C/min, para mitigar el estrés térmico. Sin esta regulación, el material es propenso a una sinterización y aglomeración excesivas, lo que compromete la arquitectura física necesaria para una catálisis eficaz.

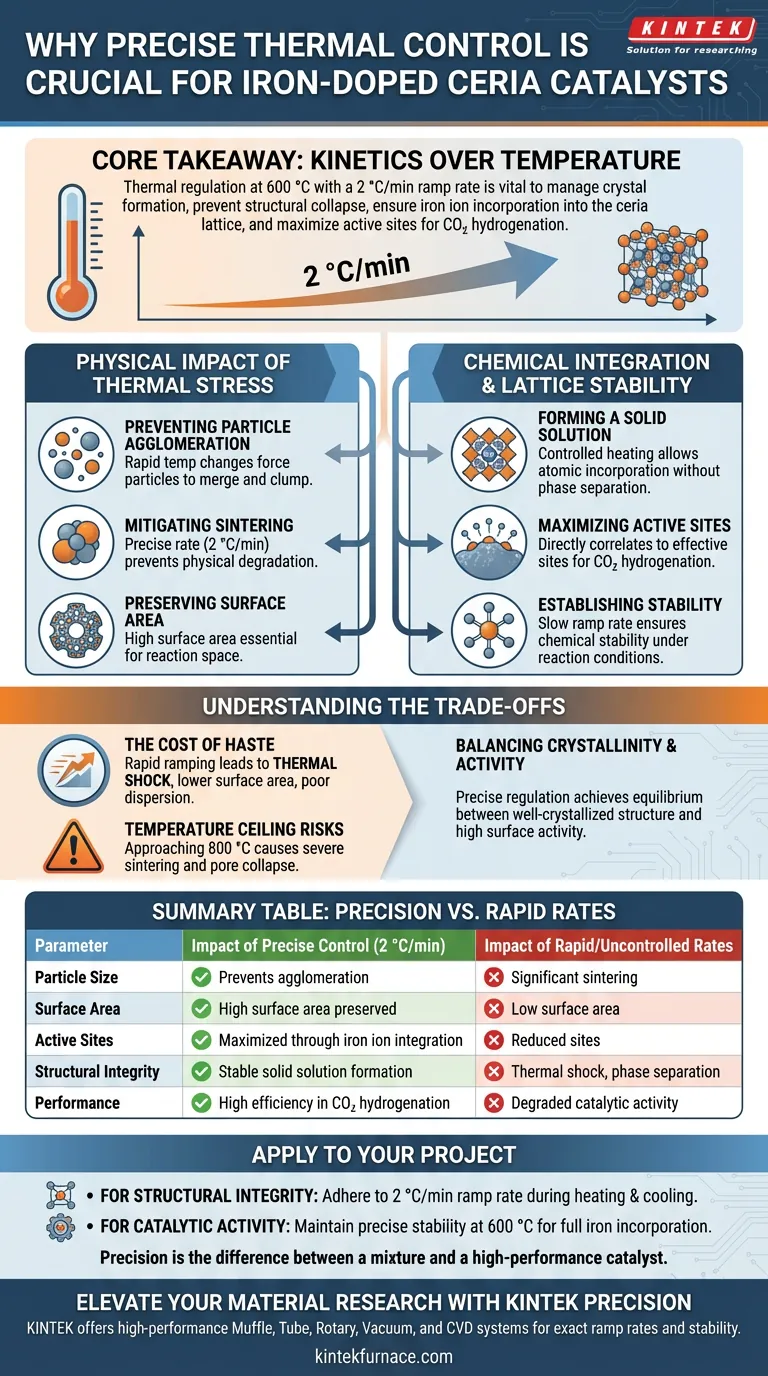

Conclusión principal La regulación térmica no se trata solo de alcanzar una temperatura objetivo; se trata de gestionar la cinética de la formación de cristales para prevenir el colapso estructural. Al controlar estrictamente la velocidad de rampa, se asegura la incorporación exitosa de iones de hierro en la red de ceria, creando una solución sólida estable que maximiza los sitios activos para la hidrogenación del dióxido de carbono.

El impacto físico del estrés térmico

Prevención de la aglomeración de partículas

Los cambios rápidos de temperatura introducen un estrés térmico significativo en el material catalizador. Este estrés obliga a las partículas a fusionarse y agruparse, un proceso conocido como aglomeración.

Mitigación de la sinterización

Cuando las partículas se aglomeran, el material sufre sinterización, fusionando efectivamente partículas distintas en masas más grandes. La implementación de una velocidad de calentamiento y enfriamiento precisa, como 2 °C/min, mantiene a raya esta degradación física.

Preservación del área superficial

La consecuencia directa de prevenir la sinterización es la preservación del área superficial específica del catalizador. Un área superficial alta es indispensable para el rendimiento catalítico, ya que proporciona el espacio físico necesario para que ocurran las reacciones químicas.

Integración química y estabilidad de la red

Formación de una solución sólida

Para que la ceria dopada con hierro funcione correctamente, los iones de hierro deben integrarse en la estructura cristalina de la ceria, formando una solución sólida. El calentamiento controlado proporciona el entorno termodinámico necesario para que esta incorporación atómica ocurra sin inducir separación de fases.

Maximización de los sitios activos

La formación de esta solución sólida se correlaciona directamente con el número de sitios activos disponibles en el catalizador. Estos sitios están específicamente ajustados para las reacciones de hidrogenación del dióxido de carbono, lo que hace que el catalizador sea eficaz para su aplicación prevista.

Establecimiento de la estabilidad

Una velocidad de rampa lenta asegura que la interacción entre el hierro y la red de ceria sea químicamente estable. Esto evita que los componentes activos se degraden o se separen durante el uso posterior en condiciones de reacción.

Comprender las compensaciones

El costo de la prisa

Acelerar la velocidad de calentamiento para ahorrar tiempo de procesamiento es un error común pero fatal en la preparación de catalizadores. Las rampas rápidas provocan un "choque térmico", que invariablemente resulta en una menor área superficial y una mala dispersión de las especies de hierro activas.

Riesgos del límite de temperatura

Si bien la temperatura objetivo para este proceso específico es de 600 °C, superar este límite puede ser perjudicial. Como se observa en los principios generales de preparación de catalizadores, las temperaturas cercanas a los 800 °C a menudo conducen a una sinterización severa, colapso de la estructura de los poros y una reducción de las vacantes de oxígeno superficiales.

Equilibrio entre cristalinidad y actividad

El objetivo del tratamiento térmico es encontrar el equilibrio entre una estructura bien cristalizada y una alta actividad superficial. La regulación precisa de la temperatura es el único mecanismo que le permite lograr ambas cosas simultáneamente, en lugar de sacrificar una por la otra.

Cómo aplicar esto a su proyecto

Para garantizar el rendimiento óptimo de sus catalizadores de ceria dopada con hierro, aplique los siguientes parámetros:

- Si su enfoque principal es la integridad estructural: Adhiérase estrictamente a una velocidad de rampa de 2 °C/min durante el calentamiento y el enfriamiento para minimizar el estrés térmico y prevenir la aglomeración de partículas.

- Si su enfoque principal es la actividad catalítica: mantenga una estabilidad precisa de la temperatura a 600 °C para garantizar la incorporación completa de los iones de hierro en la red de ceria para una máxima eficiencia de hidrogenación.

La precisión en el procesamiento térmico es la diferencia entre una mezcla de óxidos y un catalizador de alto rendimiento.

Tabla resumen:

| Parámetro | Impacto del control preciso (2 °C/min) | Impacto de velocidades rápidas/no controladas |

|---|---|---|

| Tamaño de partícula | Previene la aglomeración; mantiene partículas finas | Sinterización significativa y aglutinación de partículas |

| Área superficial | Se preserva un área superficial alta para las reacciones | Baja área superficial debido al colapso estructural |

| Sitios activos | Maximizados a través de la integración de iones de hierro | Sitios reducidos debido a una mala dispersión de fases |

| Integridad estructural | Formación de solución sólida estable | Choque térmico y separación de fases |

| Rendimiento | Alta eficiencia en la hidrogenación de CO2 | Actividad catalítica degradada |

Mejore su investigación de materiales con la precisión KINTEK

No permita que el estrés térmico comprometa el potencial de su catalizador. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para ofrecer las velocidades de rampa exactas que su investigación exige. Ya sea que necesite una configuración estándar o un horno de laboratorio personalizado para procesos de dopaje únicos, proporcionamos la estabilidad y el control necesarios para maximizar sus sitios activos.

Contacte a KINTEK hoy mismo para una solución personalizada

Guía Visual

Referencias

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el uso del horno de laboratorio? Desbloquee un control preciso de alta temperatura para transformaciones de materiales

- ¿Cómo promueve el campo de temperatura proporcionado por un Horno de Reacción a Alta Temperatura el desarrollo de poros? Dominio de 700-800°C

- ¿Cuál es la función de un horno de secado forzado en la conversión de recubrimientos SiOC? Garantizar la eliminación impecable de disolventes

- ¿Cómo contribuye el DTA a determinar los parámetros de procesamiento para aleaciones de Ge-Se-Tl-Sb? Optimice su análisis térmico

- ¿Cuál es la función principal de un horno de secado al vacío en el moldeo de nanocompuestos CIIR? Optimice la eliminación de su disolvente

- ¿Por qué se utiliza carbón vegetal como susceptor en MHH para polvos metálicos? Mejore la eficiencia de microondas con calentamiento híbrido

- ¿Qué papel químico juega el ácido fosfórico (H3PO4) al activar la biomasa? Domina la transformación de materiales de carbono

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza