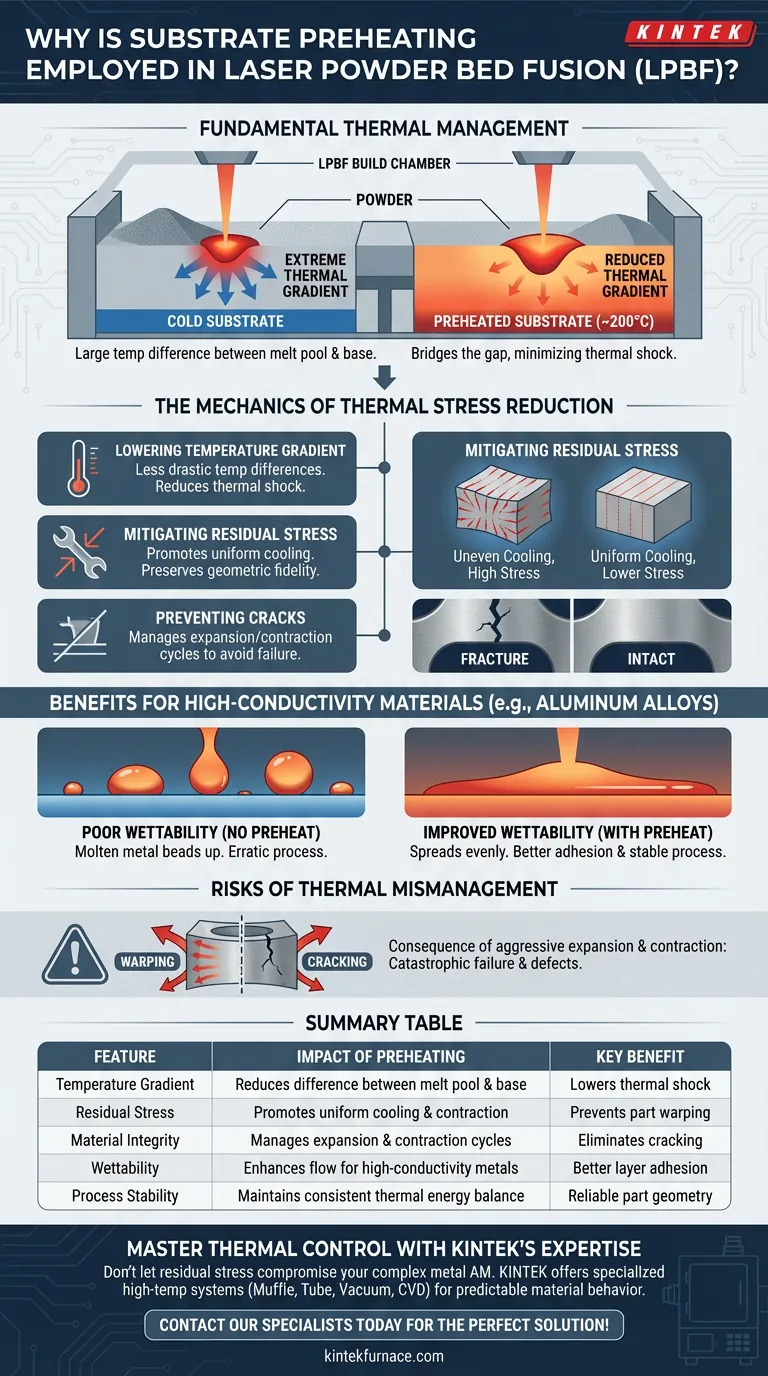

El precalentamiento del sustrato es una estrategia fundamental de gestión térmica en la Fusión Selectiva por Láser en Lecho de Polvo (LPBF) que se utiliza para estabilizar el entorno de impresión. Al elevar la temperatura de la placa de construcción, a menudo alrededor de los 200 grados Celsius, los operadores pueden minimizar significativamente las drásticas diferencias de temperatura que ocurren cuando el láser funde el polvo. Este proceso es esencial para prevenir fallos estructurales y garantizar que el material se comporte de manera predecible durante la deposición.

La función principal del precalentamiento del sustrato es reducir el gradiente de temperatura entre el baño de fusión y la base sólida. Esta reducción disminuye el estrés residual, previene las grietas causadas por la expansión térmica y mejora el flujo de materiales específicos como las aleaciones de aluminio.

La Mecánica de la Reducción del Estrés Térmico

Reducción del Gradiente de Temperatura

Durante LPBF, el láser introduce calor localizado intenso. Si el sustrato está frío, la diferencia de temperatura (gradiente) entre el baño de fusión y la base es extrema.

El precalentamiento del sustrato cierra esta brecha. Al comenzar a una temperatura elevada, el choque térmico que experimenta el material se reduce significativamente.

Mitigación del Estrés Residual

Cuando el metal se calienta y se enfría rápidamente, se expande y contrae. En LPBF, el enfriamiento desigual genera fuerzas internas conocidas como estrés residual.

El precalentamiento asegura que la pieza se enfríe de manera más uniforme. Esto mantiene las tensiones internas más bajas, preservando la fidelidad geométrica del componente.

Prevención de Grietas

El alto estrés residual a menudo excede la resistencia del material, lo que lleva a fracturas.

Al gestionar los ciclos de expansión y contracción térmica mediante el precalentamiento, la tendencia de la pieza a agrietarse durante la formación se mitiga eficazmente.

Beneficios para Materiales de Alta Conductividad

Mejora de la Mojabilidad

Para materiales con alta conductividad térmica, como las aleaciones de aluminio, la forma en que el metal fundido interactúa con la capa subyacente es fundamental.

El precalentamiento mejora la mojabilidad, permitiendo que el baño de fusión se extienda más uniformemente sobre la superficie en lugar de formar gotas.

Estabilización del Proceso

El aluminio disipa el calor muy rápidamente, lo que puede hacer que el proceso de soldadura sea errático.

Añadir calor al sustrato ayuda a mantener un equilibrio térmico de energía estable. Esto asegura que el proceso de moldeo se mantenga consistente capa tras capa.

Los Riesgos de la Mala Gestión Térmica

La Consecuencia de la Expansión y Contracción

La principal "compensación" en LPBF es la batalla contra la física. Si se ignora o es insuficiente el precalentamiento, los ciclos térmicos rápidos obligan al material a expandirse y contraerse agresivamente.

La Amenaza a la Integridad Estructural

Este movimiento físico se traduce directamente en defectos. Sin calor adecuado en el sustrato, la probabilidad de fallo catastrófico, específicamente grietas y deformaciones, aumenta drásticamente.

Aplicación del Control Térmico a su Construcción

Comprender por qué está calentando la placa le ayuda a priorizar los parámetros del proceso en función de su material y geometría.

- Si su principal objetivo es la Prevención de Defectos: Asegúrese de que la temperatura de precalentamiento sea suficiente para reducir el gradiente térmico, reduciendo así el riesgo de grietas por estrés residual.

- Si su principal objetivo son las Aleaciones de Aluminio: Utilice el precalentamiento específicamente para mejorar la mojabilidad y mantener un baño de fusión estable frente a la alta conductividad térmica.

Dominar la temperatura del sustrato no es simplemente un paso de configuración; es una palanca de control crítica para garantizar la viabilidad y calidad de la pieza metálica final.

Tabla Resumen:

| Característica | Impacto del Precalentamiento | Beneficio Clave |

|---|---|---|

| Gradiente de Temperatura | Reduce la diferencia entre el baño de fusión y la base | Disminuye el choque térmico |

| Estrés Residual | Promueve el enfriamiento y la contracción uniformes | Previene la deformación de la pieza |

| Integridad del Material | Gestiona los ciclos de expansión y contracción | Elimina las grietas |

| Mojabilidad | Mejora el flujo para metales de alta conductividad | Mejor adhesión de capas |

| Estabilidad del Proceso | Mantiene un equilibrio térmico de energía constante | Geometría de pieza fiable |

Domine el Control Térmico con la Experiencia en Altas Temperaturas de KINTEK

No permita que el estrés residual o las grietas comprometan su fabricación aditiva de metales complejos. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de laboratorio y producción. Ya sea que esté optimizando las temperaturas del sustrato LPBF o necesite hornos de alta temperatura de precisión, nuestro equipo garantiza un comportamiento predecible del material y una integridad estructural superior.

¿Listo para mejorar su procesamiento de materiales? Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución perfecta para sus desafíos de gestión térmica.

Guía Visual

Referencias

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega un dispositivo de pirólisis en la síntesis de carbono poroso para supercondensadores? Secretos Térmicos Esenciales

- ¿Qué papel juega un recipiente a presión cerrado durante la carbonatación de gamma-C2S? Desbloquea la mineralización rápida

- ¿Cómo garantiza un horno de sinterización de alta temperatura la integridad estructural? Guía experta de gestión térmica

- ¿Por qué se añaden fragmentos de SiC en el sinterizado por microondas? Mejora la uniformidad de la calefacción y previene grietas en cerámicas porosas

- ¿Cuáles son las características del solera de un horno continuo? Optimice su procesamiento térmico con el diseño de solera correcto

- ¿Cuál es el propósito de mantener un ambiente de 70°C en los experimentos con Li-NASICON? Acelere su investigación de baterías

- ¿Cómo influye el tamaño de las partículas de nano-MgO en el dopaje de azufre en el carbón activado? Optimizar el dopaje para materiales de laboratorio de alto rendimiento

- ¿Cuál es el propósito de usar un horno de recocido continuo? Optimizar la normalización y el rendimiento del acero al silicio