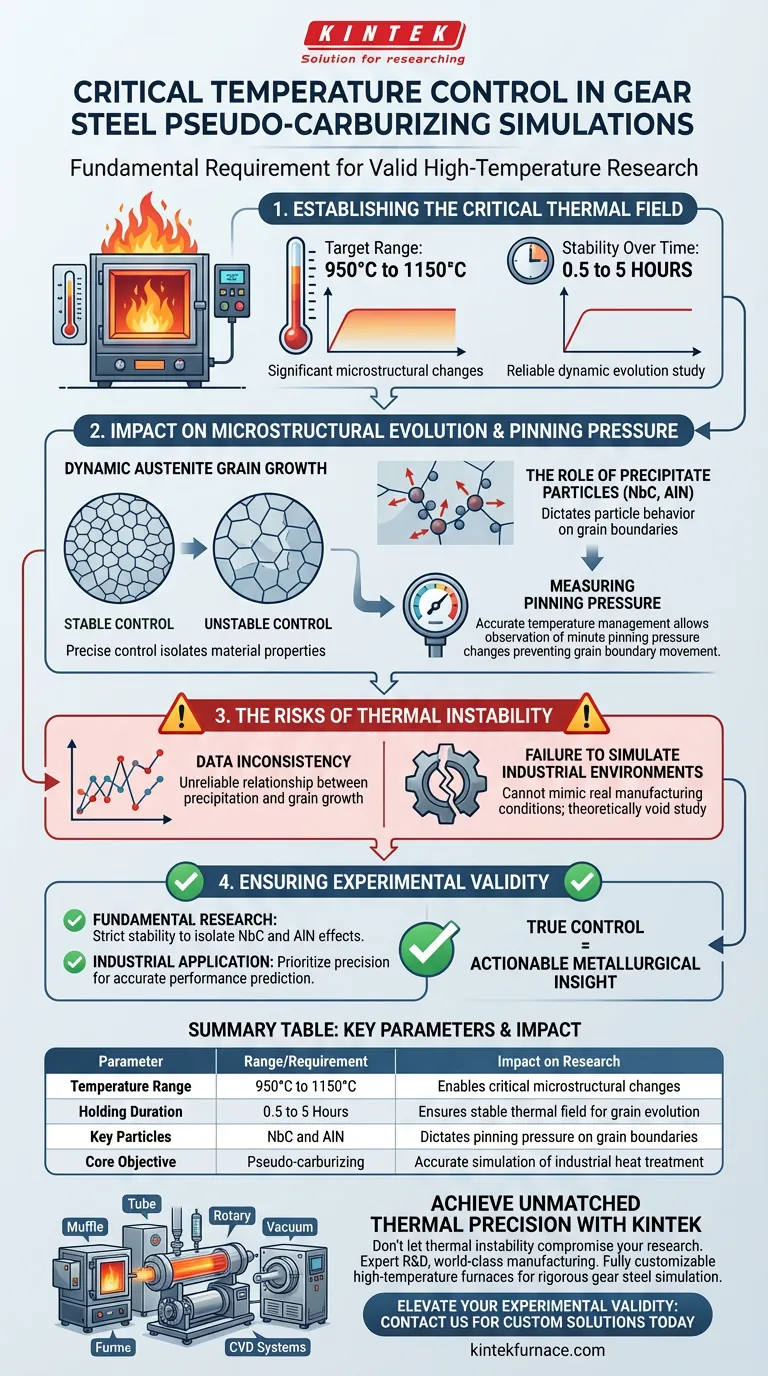

El control preciso de la temperatura es el requisito fundamental para simulaciones válidas de pseudocementación. En hornos de tratamiento térmico a alta temperatura, específicamente dentro del rango crítico de 950 °C a 1150 °C, mantener un campo térmico estable es esencial para replicar con precisión las condiciones industriales. Sin esta precisión, es imposible estudiar de manera confiable la evolución dinámica de los granos de austenita o el comportamiento de las partículas de precipitado durante tiempos de mantenimiento de 0.5 a 5 horas.

La gestión térmica precisa no se trata solo de alcanzar una temperatura objetivo; se trata de estabilizar el entorno para observar los cambios sutiles en la presión de anclaje causados por partículas de NbC o AlN. Esta precisión garantiza que los datos experimentales reflejen con precisión las realidades de la cementación industrial del acero para engranajes.

Establecimiento del Campo Térmico

El Rango de Temperatura Crítico

Para la simulación de acero para engranajes, el horno debe mantener un control riguroso entre 950 °C y 1150 °C.

Esta ventana específica de alta temperatura es donde ocurren los cambios microestructurales más significativos en el acero.

Estabilidad a lo Largo del Tiempo

La simulación requiere que esta estabilidad se mantenga durante períodos que van desde 0.5 hasta 5 horas.

Cualquier fluctuación durante este período prolongado puede introducir variables que sesguen los datos sobre la evolución del grano.

Impacto en la Evolución Microestructural

Crecimiento Dinámico del Grano de Austenita

El objetivo principal de estas simulaciones es estudiar cómo evolucionan dinámicamente los granos de austenita.

El crecimiento del grano es muy sensible a las entradas térmicas; el control preciso garantiza que los patrones de crecimiento sean el resultado de las propiedades del material, no de errores del horno.

El Papel de las Partículas de Precipitado

En el acero para engranajes, partículas como NbC (Carburo de Niobio) y AlN (Nitruro de Aluminio) juegan un papel crucial.

Estas partículas residen en los límites de grano, y su comportamiento está estrictamente dictado por el entorno térmico.

Medición de la Presión de Anclaje

La gestión precisa de la temperatura permite a los investigadores observar los cambios en la presión de anclaje.

Esta presión es la fuerza ejercida por las partículas de precipitado que impide el movimiento de los límites de grano. Las observaciones confiables de este mecanismo son imposibles sin un campo térmico estable.

Los Riesgos de la Inestabilidad Térmica

Inconsistencia de los Datos

Si el control de temperatura carece de precisión, la relación observada entre la precipitación de partículas y el crecimiento del grano se vuelve poco confiable.

No se pueden distinguir los efectos causados por la composición de la aleación de los efectos causados por picos o caídas de temperatura.

Fallo en la Simulación de Entornos Industriales

El objetivo final es simular eficazmente los entornos industriales de cementación.

Un horno que no puede mantener un punto de ajuste preciso no logra imitar las condiciones controladas de la fabricación real, lo que hace que el estudio de pseudocementación sea teóricamente nulo.

Garantizar la Validez Experimental

Para maximizar el valor de sus simulaciones a alta temperatura, alinee las capacidades de su equipo con sus objetivos de investigación específicos.

- Si su enfoque principal es la investigación fundamental: Asegúrese de que su horno pueda mantener una estabilidad estricta para aislar los efectos de las presiones de anclaje de NbC y AlN en los límites de grano.

- Si su enfoque principal es la aplicación industrial: Priorice la precisión térmica para garantizar que su ciclo de pseudocementación prediga con precisión el rendimiento del acero para engranajes en el mundo real.

El control verdadero sobre su campo térmico es el único camino hacia una información metalúrgica procesable.

Tabla Resumen:

| Parámetro | Rango/Requisito | Impacto en la Investigación |

|---|---|---|

| Rango de Temperatura | 950 °C a 1150 °C | Permite cambios microestructurales críticos |

| Duración de Mantenimiento | 0.5 a 5 Horas | Asegura un campo térmico estable para la evolución del grano |

| Partículas Clave | NbC y AlN | Dicta la presión de anclaje en los límites de grano |

| Objetivo Principal | Pseudocementación | Simulación precisa del tratamiento térmico industrial |

Logre una Precisión Térmica Inigualable con KINTEK

No permita que la inestabilidad térmica comprometa su investigación metalúrgica. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta precisión diseñados para cumplir con las rigurosas demandas de la simulación de acero para engranajes. Ya sea que necesite aislar los efectos de la presión de anclaje o replicar ciclos complejos de cementación industrial, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables según sus especificaciones de investigación únicas.

¿Listo para elevar la validez experimental de su laboratorio? Contáctenos hoy para encontrar su solución personalizada.

Guía Visual

Referencias

- Yingqi Zhu, Na Min. Effect of Precipitated Particles on Austenite Grain Growth of Al- and Nb-Microalloyed 20MnCr Gear Steel. DOI: 10.3390/met14040469

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo garantiza un horno industrial de alta resistencia a la temperatura la calidad de la fibra de borosilicato? Domine la precisión térmica

- ¿Cuál es la función de un horno de secado por chorro a temperatura constante? Lograr una activación química y porosidad uniformes

- ¿Por qué un horno de calentamiento eléctrico está integrado con un reactor de perforación de cápsulas? Garantizar un análisis preciso de fluidos

- ¿Por qué se debe controlar estrictamente la relación vapor/carbono (S/C)? Proteja su catalizador y proceso de reformado

- ¿Qué ventajas ofrece la tecnología de espejos inclinables para el crecimiento de cristales de gran diámetro? Lograr escala y pureza

- ¿Cómo funciona un horno de laboratorio? Domine los mecanismos de calentamiento para su laboratorio

- ¿Cómo mejora la eficiencia un sistema de Sinterización Rápida (FS)? Producción rápida desbloqueada para compuestos de diboruro de titanio

- ¿Por qué se requiere un horno de alta temperatura de alta precisión para las pruebas mecánicas? Datos de materiales seguros y fiables