La tecnología de espejos inclinables mejora fundamentalmente el crecimiento de cristales al introducir una entrada de calor asimétrica en la zona de fusión. Esta manipulación térmica permite a los operadores remodelar activamente la interfaz sólido-líquido, resolviendo directamente las limitaciones del agrietamiento interno y las restricciones de tamaño en la producción de gran diámetro.

Al cambiar la interfaz sólido-líquido de una forma convexa problemática a un perfil más ideal, los espejos inclinables estabilizan la convección interna. Esta capacidad es el mecanismo específico que permite la producción de cristales más grandes y sin grietas con una uniformidad interna superior.

Control de la dinámica térmica

Para comprender las ventajas de los espejos inclinables, primero debe comprender cómo alteran la física de la zona fundida.

Entrada de calor asimétrica

Los sistemas estándar de zona flotante óptica a menudo aplican calor simétricamente. Sin embargo, los espejos inclinables permiten la introducción de parámetros de entrada de calor asimétricos. Esta capacidad rompe la simetría térmica rígida que puede limitar el control del proceso.

Modificación de los patrones de convección

La introducción de asimetría térmica cambia la dinámica de fluidos dentro de la fusión. Modifica directamente los patrones de convección interna, cambiando cómo fluye y se mezcla el material antes de solidificarse.

Optimización de la interfaz sólido-líquido

La ventaja más crítica de esta tecnología es su capacidad para dictar la geometría del frente de congelación.

Corrección de interfaces convexas

En el crecimiento tradicional de gran diámetro, la interfaz sólido-líquido tiende a formar una forma convexa. Esta curvatura a menudo es inestable y propensa a inducir estrés.

Lograr un perfil ideal

Los espejos inclinables regulan la forma de esta interfaz, transformándola de convexa a un perfil más ideal. Esta corrección geométrica es el requisito fundamental para un crecimiento estable a mayor escala.

Resultados tangibles para la producción

Los cambios físicos en el calor y la convección se traducen en mejoras específicas y de alto valor en el producto final.

Mitigación del agrietamiento interno

Los cristales de gran diámetro son notoriamente propensos a fracturarse durante el enfriamiento. Al controlar con precisión la curvatura de la interfaz, esta tecnología aborda eficazmente los problemas de agrietamiento interno.

Aumento de la uniformidad y el tamaño

La estabilidad en la interfaz conduce a la consistencia en la red cristalina. Esto resulta en una uniformidad cristalina significativamente mayor en todo el lingote. Además, aumenta el diámetro máximo alcanzable, lo que permite el crecimiento de cristales que antes eran imposibles de estabilizar.

Comprensión de las compensaciones operativas

Si bien los beneficios son significativos, la introducción de esta tecnología agrega una capa de complejidad al proceso de crecimiento.

Dependencia de la precisión

Los beneficios de este sistema no son automáticos; requieren un control preciso sobre la curvatura de la interfaz. La mala gestión de la inclinación del espejo puede no corregir la forma convexa o introducir nuevas inestabilidades.

Complejidad de los parámetros

Pasar de entradas de calor simétricas a asimétricas aumenta el número de variables que un operador debe gestionar. Está intercambiando la simplicidad de un sistema estático por la regulación dinámica requerida para mantener un perfil de interfaz ideal.

Tomando la decisión correcta para su objetivo

Determinar si implementar la tecnología de espejos inclinables depende de las limitaciones específicas de su proceso actual de crecimiento de cristales.

- Si su enfoque principal es la ampliación de escala: Esta tecnología es esencial para aumentar el diámetro máximo alcanzable al estabilizar la fusión donde fallan los métodos tradicionales.

- Si su enfoque principal es la integridad del material: Utilice este método para regular la curvatura de la interfaz, que es la palanca principal para eliminar el agrietamiento interno y garantizar la uniformidad estructural.

Dominar la forma de la interfaz sólido-líquido es el paso definitivo hacia el crecimiento de cristales de gran diámetro y alto rendimiento.

Tabla resumen:

| Característica | Ventaja | Impacto en el crecimiento de cristales |

|---|---|---|

| Entrada de calor | Manipulación térmica asimétrica | Rompe la simetría rígida para un mejor control del proceso |

| Forma de la interfaz | Corrige perfiles convexos a geometría ideal | Permite el crecimiento estable de diámetros más grandes |

| Convección | Estabiliza la dinámica de fluidos interna | Mejora la mezcla de materiales y la uniformidad interna |

| Integridad | Gestión de estrés de precisión | Mitiga el agrietamiento interno y los defectos estructurales |

Desbloquee el crecimiento de cristales de alta precisión hoy mismo

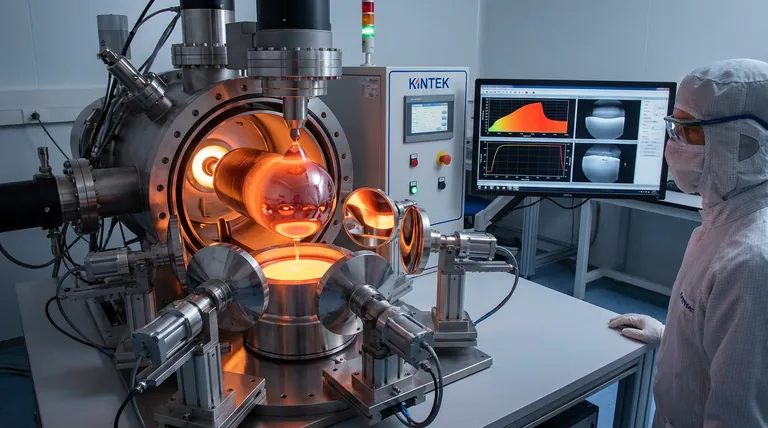

¿Tiene problemas con el agrietamiento interno o los límites de diámetro en sus procesos de Zona Flotante? KINTEK ofrece las soluciones avanzadas de alta temperatura que necesita para dominar la interfaz sólido-líquido.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD personalizables y adaptados a sus requisitos de laboratorio únicos. Nuestro equipo especializado está diseñado para ayudarle a lograr una uniformidad cristalina superior y escalar su producción de manera eficiente.

¿Listo para optimizar su dinámica térmica? Póngase en contacto con nuestros expertos en KINTEK hoy mismo para encontrar el horno de alta temperatura perfecto para su investigación.

Referencias

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utiliza un desecador de vacío para la conservación de extractos de cáscara de fruta? Proteger los compuestos bioactivos

- ¿Por qué es necesaria la temple rápida al agua después de la compresión térmica? Captura microestructuras verdaderas en acero de Mn medio

- ¿Cómo afecta un horno de secado por chorro a la preparación de precursores BN-C? Optimizar la estabilidad estructural y la homogeneidad

- ¿Qué papel juega el equipo de calentamiento por microondas en el VIG sin soldadura? Aumente la eficiencia con la tecnología Edge Fusion

- ¿Qué papel juega el Análisis Termogravimétrico (TGA) en la determinación de los parámetros de calcinación para el fosfato de manganeso?

- ¿Cuál es la necesidad de calcinar aerogeles de sílice a 300°C? Desbloquee el máximo aislamiento con una calcinación precisa

- ¿Por qué se requiere un horno de secado a temperatura constante para el procesamiento de residuos de lignina? Asegure la deshidratación superior de los poros

- ¿Por qué se utiliza una capa amortiguadora de rutenio ultradelgada para zafiro y Ru50Mo50? Optimice la calidad de su película delgada