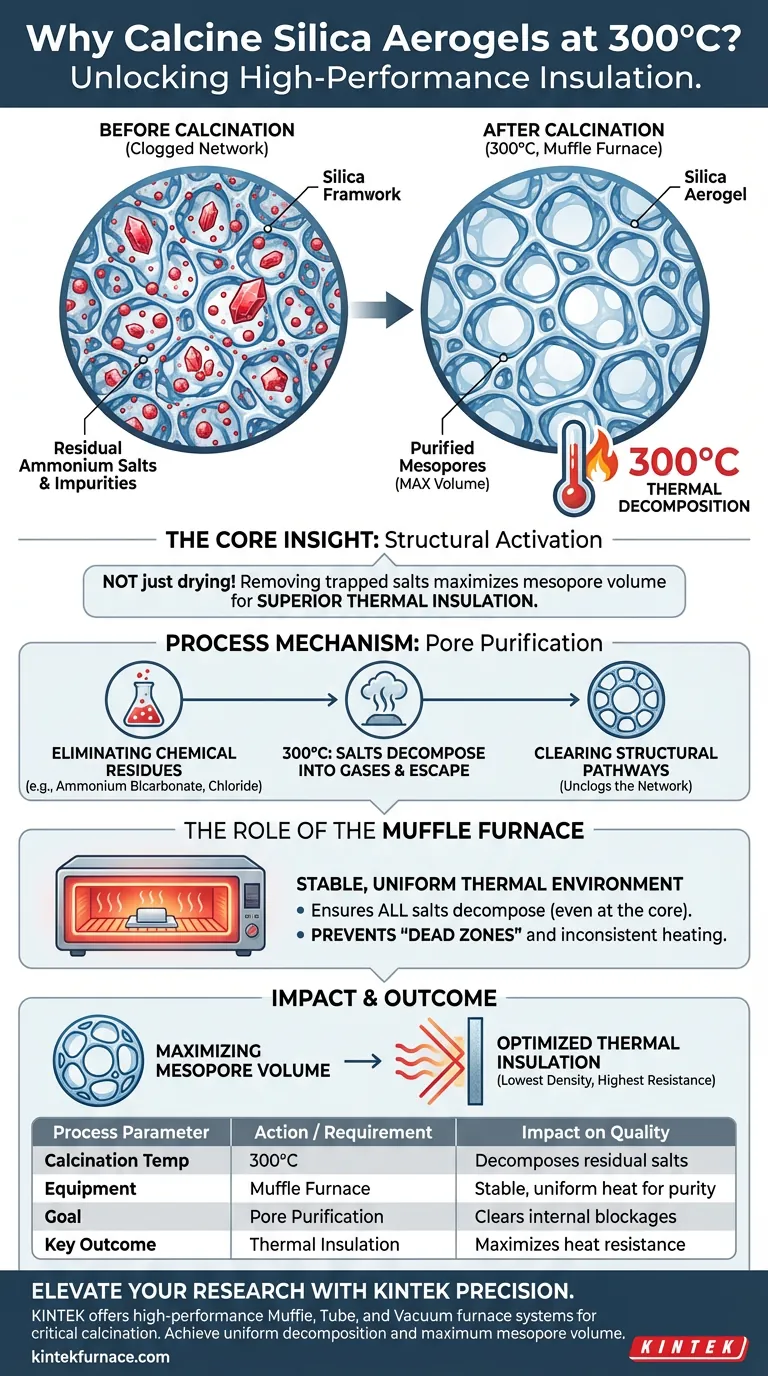

La principal necesidad de calcinar aerogeles de sílice a 300°C es la eliminación completa de impurezas químicas. Este proceso utiliza el entorno estable de un horno mufla para descomponer las sales de amonio residuales atrapadas dentro del material. Al eliminar estos subproductos, el proceso limpia la estructura interna del aerogel, lo cual es un requisito previo para lograr sus características de alto rendimiento.

Idea Central: La calcinación no es simplemente un paso de secado; es un proceso de activación estructural. Al eliminar las sales no descompuestas, se maximiza el volumen de mesoporos, que es el factor decisivo para determinar la capacidad final de aislamiento térmico del aerogel.

El Mecanismo de Purificación de Poros

Eliminación de Residuos Químicos

Durante la síntesis de aerogeles de sílice, inevitablemente quedan subproductos químicos dentro de la matriz. Específicamente, las sales de amonio residuales no descompuestas, como el bicarbonato de amonio y el cloruro de amonio, quedan atrapadas.

Por Qué 300°C es Crítico

Someter el material a 300°C desencadena la descomposición térmica de estas sales específicas. Esta temperatura es suficiente para descomponer los residuos sólidos en gases, permitiendo que escapen de la estructura sin dañar la red de sílice.

Limpieza de las Vías Estructurales

La presencia de estas sales actúa como un bloqueo dentro de la intrincada red de poros del aerogel. La calcinación efectivamente "desatasca" el material, transformando una estructura llena en un marco abierto y poroso.

Impacto en el Rendimiento del Material

Maximización del Volumen de Mesoporos

El resultado físico directo de la eliminación de estas sales de amonio es un aumento significativo en el volumen de mesoporos. A medida que las sales sólidas desocupan los poros, dejan un valioso espacio vacío que define la baja densidad del aerogel.

Optimización del Aislamiento Térmico

El rendimiento del aislamiento térmico de un aerogel está directamente relacionado con su porosidad y volumen de poros. Al limpiar los poros de materia conductora sólida, la calcinación asegura que el material alcance su máximo potencial para resistir la transferencia de calor.

El Papel del Horno Mufla

Garantía de Estabilidad Térmica

La referencia principal destaca que se requiere un horno mufla de alto rendimiento para proporcionar un "entorno térmico estable y uniforme". Los hornos estándar pueden fluctuar, lo que lleva a un calentamiento desigual.

Guía para una Descomposición Uniforme

La uniformidad es crítica porque las sales se distribuyen por todo el volumen del aerogel. Un horno mufla asegura que el centro de la muestra alcance la misma temperatura de 300°C que la superficie, garantizando que no queden bolsas de sales no descompuestas.

Comprensión de los Riesgos del Proceso

La Consecuencia de una Calcinación Incompleta

Si la temperatura es inconsistente o la fuente de calor es inestable, la eliminación de las sales de amonio será parcial. Esto resulta en "zonas muertas" dentro del aerogel donde los poros permanecen obstruidos, reduciendo el volumen general de mesoporos.

Limitaciones del Equipo

El uso de equipos que no pueden mantener una estricta uniformidad térmica compromete el producto final. Incluso un ligero fallo en la eliminación de las sales residuales degradará mediblemente las propiedades de aislamiento térmico, haciendo que el aerogel sea menos efectivo para su aplicación prevista.

Tomando la Decisión Correcta para su Objetivo

Para asegurarse de que está fabricando aerogeles de sílice que cumplen con los estándares de alto rendimiento, concéntrese en los siguientes parámetros:

- Si su enfoque principal es el Aislamiento Máximo: Priorice la descomposición completa de las sales para garantizar que la red de poros no esté obstruida.

- Si su enfoque principal es la Consistencia del Proceso: Utilice un horno mufla de alta calidad para garantizar la uniformidad térmica requerida para una limpieza total de los poros.

La diferencia entre un aerogel mediocre y un aislante de alto rendimiento a menudo reside completamente en la minuciosidad de este paso final de calcinación.

Tabla Resumen:

| Parámetro del Proceso | Acción / Requisito | Impacto en la Calidad del Aerogel |

|---|---|---|

| Temp. de Calcinación | 300°C | Descompone las sales de amonio residuales en gases |

| Tipo de Equipo | Horno Mufla | Proporciona el calor estable y uniforme requerido para la pureza |

| Objetivo Estructural | Purificación de Poros | Limpia las obstrucciones internas para maximizar el volumen de mesoporos |

| Resultado Clave | Aislamiento Térmico | Minimiza la transferencia de calor asegurando un marco poroso abierto |

Mejore su Investigación de Aerogeles con la Precisión de KINTEK

No permita que un calentamiento inconsistente comprometa el rendimiento térmico de su material. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de hornos Mufla, de Tubo y de Vacío de alto rendimiento diseñados específicamente para proporcionar la estabilidad térmica requerida para procesos de calcinación críticos. Ya sea que necesite una configuración estándar o una solución personalizable para requisitos de laboratorio únicos, nuestro equipo garantiza una descomposición uniforme y un volumen máximo de mesoporos para sus aerogeles de sílice.

¿Listo para lograr resultados de aislamiento superiores? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Referencias

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funcionan los hornos de tratamiento térmico? Domine el control térmico y de la atmósfera para obtener propiedades superiores de los materiales

- ¿Por qué se utiliza una velocidad de calentamiento lenta para el biocarbón de cáscara de arroz? Optimizar la estructura de los poros y el rendimiento de adsorción

- ¿Qué papel juega el medio de empaque en el proceso de borurado en polvo en estado sólido? Mejora la dureza del metal a altas temperaturas

- ¿Qué papel juega un controlador PID en el proceso de calcinación de cáscaras de huevo? Control de Precisión para Óxido de Calcio Puro

- ¿Por qué el equipo de análisis térmico debe admitir múltiples velocidades de calentamiento? Clave para estudios cinéticos de 5AT y NaIO4

- ¿Por qué es necesario un aparato de secado al vacío para la impregnación de precursores de sal de iridio? Desbloquee una carga de plantilla superior

- ¿Cuál es el propósito de la sinterización en la ciencia de los materiales? Transformar polvos en componentes densos y de alta resistencia

- ¿Por qué es necesario un control preciso de la temperatura en hornos de alta temperatura para aleaciones de VN? Domina el interruptor de fase térmica