El control preciso de la temperatura es el factor decisivo en la síntesis de aleaciones de Vanadio-Nitrógeno (VN), ya que determina si se produce una aleación de alta pureza o un producto de desecho degradado. Dado que el proceso implica reacciones secuenciales de reducción y nitruración, la temperatura sirve como la variable principal que selecciona la ruta de transición de fase específica.

La temperatura actúa como un interruptor químico en la síntesis de VN. Desviarse de la ventana térmica óptima no simplemente ralentiza el proceso; altera fundamentalmente la reacción química, convirtiendo aleaciones valiosas en carburos no deseados o causando una pérdida total de material.

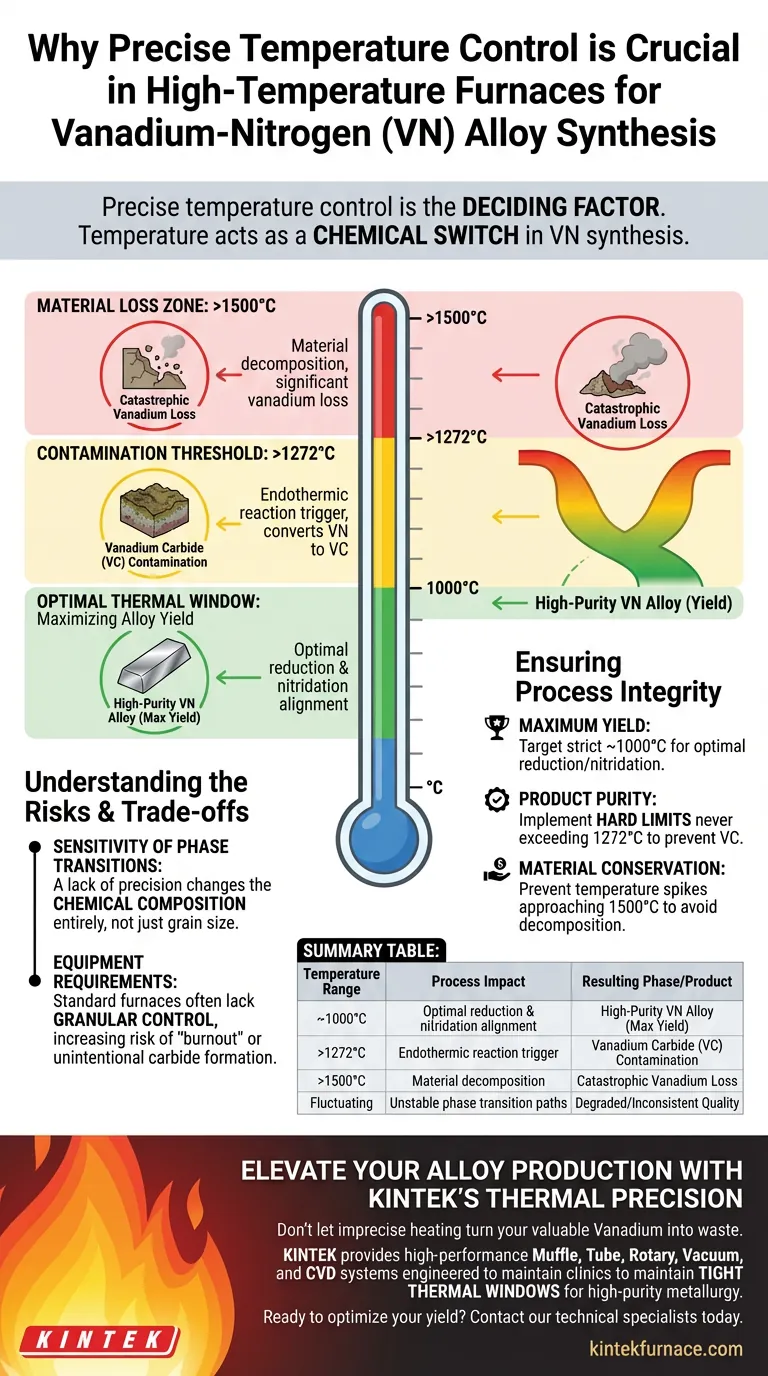

Definición de las Ventanas Térmicas Críticas

La síntesis de VN no es un proceso lineal donde "cuanto más caliente, mejor". Depende de la adhesión a límites térmicos específicos para maximizar el rendimiento y prevenir reacciones inversas.

Maximización del Rendimiento de la Aleación

La investigación identifica aproximadamente 1000 °C como la temperatura óptima para la síntesis de VN.

A este punto térmico específico, las reacciones de reducción y nitruración se alinean para producir el mayor rendimiento de la fase deseada de Vanadio-Nitrógeno. Mantener esta temperatura es esencial para una producción eficiente.

El Umbral de Contaminación

Se requiere precisión para evitar cruzar el umbral de 1272 °C.

Una vez que la temperatura del horno excede este límite, se desencadena una reacción endotérmica. Esta reacción convierte químicamente el VN deseado en Carburo de Vanadio (VC), corrompiendo esencialmente la pureza del producto final.

Prevención de la Pérdida de Material

El sobrecalentamiento extremo, específicamente al alcanzar los 1500 °C, conduce a un fallo catastrófico del proceso.

A esta temperatura, el material se descompone, lo que provoca una pérdida significativa de vanadio. Esto no solo destruye el producto, sino que también representa una pérdida financiera debido al desperdicio de materias primas.

Comprensión de los Riesgos y las Compensaciones

Si bien los hornos de alta temperatura son capaces de generar calor extremo, la "compensación" en la síntesis de VN es que la potencia debe sacrificarse por la precisión.

La Sensibilidad de las Transiciones de Fase

La principal dificultad en este proceso es asumir que las fluctuaciones de temperatura son inofensivas.

En muchos procesos metalúrgicos, un pequeño sobrepaso solo afecta el tamaño del grano. En la síntesis de VN, la falta de precisión cambia completamente la composición química.

Requisitos del Equipo

Los hornos industriales estándar a menudo carecen del control granular requerido para permanecer dentro de la ventana segura (por debajo de 1272 °C) mientras se mantiene el objetivo de 1000 °C.

El uso de equipos con baja precisión térmica aumenta el riesgo de "quemado" o formación no intencional de carburos, incluso si la temperatura promedio parece correcta.

Garantía de la Integridad del Proceso

Para maximizar la calidad de las aleaciones de Vanadio-Nitrógeno, debe alinear su estrategia térmica con las realidades químicas del material.

- Si su enfoque principal es el Rendimiento Máximo: Apunte a una temperatura de mantenimiento estricta de aproximadamente 1000 °C para optimizar la secuencia de reducción y nitruración.

- Si su enfoque principal es la Pureza del Producto: Implemente límites estrictos para garantizar que la temperatura interna del horno nunca exceda los 1272 °C para prevenir la formación de Carburo de Vanadio.

- Si su enfoque principal es la Conservación de Material: Asegúrese de que su bucle de control evite picos de temperatura que se acerquen a los 1500 °C para evitar la descomposición y la pérdida de vanadio.

El éxito en la síntesis de VN no se trata de generar calor, sino de mantener la disciplina para permanecer dentro de los límites donde la química favorece la aleación.

Tabla Resumen:

| Rango de Temperatura | Impacto del Proceso | Fase/Producto Resultante |

|---|---|---|

| ~1000 °C | Alineación óptima de reducción y nitruración | Aleación de VN de Alta Pureza (Rendimiento Máximo) |

| >1272 °C | Activación de reacción endotérmica | Contaminación por Carburo de Vanadio (VC) |

| >1500 °C | Descomposición del material | Pérdida Catastrófica de Vanadio |

| Fluctuante | Rutas de transición de fase inestables | Calidad Degradada/Inconsistente |

Mejore su Producción de Aleaciones con la Precisión Térmica de KINTEK

No permita que el calentamiento impreciso convierta su valioso Vanadio en residuos. En KINTEK, entendemos que en la síntesis de VN, la temperatura es el interruptor químico definitivo. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados específicamente para mantener las ventanas térmicas estrechas requeridas para la metalurgia de alta pureza.

Ya sea que necesite control granular para evitar la formación de carburos o hornos de alta temperatura de laboratorio personalizables para I+D de materiales únicos, KINTEK ofrece la precisión que su proceso exige.

¿Listo para optimizar su rendimiento? Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución de horno personalizable perfecta para sus necesidades de síntesis.

Guía Visual

Referencias

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué mantener el control de argón y oxígeno en LMD de titanio? Garantice la máxima pureza para sus componentes de alto rendimiento

- ¿Cuáles son las ventajas de temperatura del uso del Depósito por Arco Catódico (CAD)? Aumenta la dureza de la película a temperaturas más bajas

- ¿Qué papel juega un horno de laboratorio en el TiO2 dopado con W? Garantiza la estabilidad del precursor para nanopartículas de alta pureza

- ¿Cómo se verifica el éxito del tratamiento térmico de alivio de tensiones en AlSi10Mg? Garantice la integridad de la pieza con XRD

- ¿Por qué se requiere un enfriamiento inmediato después del tratamiento CTS de carbono mesoporoso? Preserve la estructura atómica de su material

- ¿Cómo se compara un horno de sinterización híbrido por microondas con los hornos tradicionales? Optimizar la producción de cerámica BZT

- ¿Cuáles son las funciones técnicas de los gases portadores en VTD? Control de Deposición por Transporte de Vapor Maestro

- ¿Por qué se prefiere un baño de aceite de silicona para el envejecimiento T5 de aleaciones de magnesio HPDC? Calor de precisión para la máxima resistencia