Un horno de sinterización híbrido por microondas altera fundamentalmente la producción de titanato de bario y zirconio (BZT) al pasar de la conducción térmica externa a la calefacción volumétrica interna. Para las cerámicas BZT, este enfoque reduce drásticamente el tiempo de procesamiento a tan solo 30 minutos y, al mismo tiempo, disminuye las temperaturas de sinterización necesarias, ofreciendo una ventaja de eficiencia clara sobre los hornos tradicionales.

La clave del conocimiento Al aprovechar la energía de microondas para acoplarse directamente con el material, la sinterización híbrida logra una densificación rápida que el calor radiante convencional no puede igualar. Este proceso produce cerámicas BZT con propiedades dieléctricas y ferroeléctricas superiores al inhibir eficazmente el crecimiento de los granos y garantizar la uniformidad microestructural.

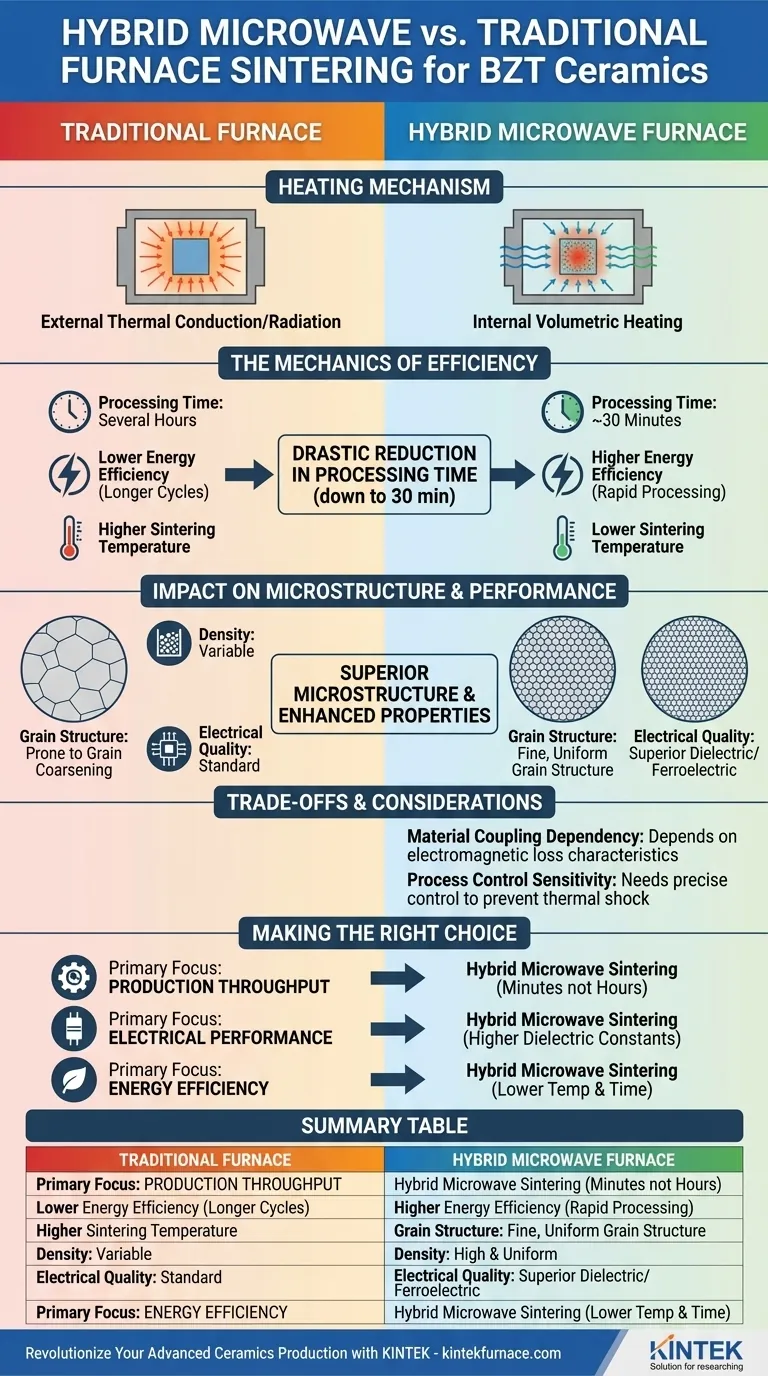

La mecánica de la eficiencia

Mecanismo de calentamiento volumétrico

A diferencia de los hornos tradicionales que calientan una muestra de afuera hacia adentro (conducción), los hornos híbridos de microondas utilizan calentamiento volumétrico.

La energía de microondas se acopla directamente con el material BZT, generando calor internamente en todo el volumen de la cerámica simultáneamente.

Reducción drástica del tiempo de procesamiento

La diferencia operativa más inmediata es la velocidad del ciclo térmico.

Mientras que la sinterización tradicional implica largos tiempos de rampa y mantenimiento, la sinterización híbrida por microondas puede completar el proceso en tan solo 30 minutos.

Esta rápida capacidad de procesamiento reduce significativamente el consumo de energía y aumenta el rendimiento de la producción en comparación con los métodos convencionales.

Impacto en la microestructura y el rendimiento

Inhibición del crecimiento de los granos

En la sinterización tradicional, la exposición prolongada a altas temperaturas a menudo permite que los granos dentro de la cerámica crezcan excesivamente (crecimiento).

Las rápidas tasas de calentamiento del proceso de microondas híbrido niegan al material el tiempo necesario para que ocurra este crecimiento.

Esto da como resultado una estructura de grano más fina y controlada, que es fundamental para las cerámicas de alto rendimiento.

Mejora de la densidad y la uniformidad

Debido a que el calor se genera uniformemente desde el interior del material, los gradientes térmicos se minimizan.

Esto conduce a una mayor densidad y una mejor uniformidad microestructural en toda la muestra de BZT.

Los defectos asociados con el calentamiento desigual, comunes en los hornos convencionales, se reducen significativamente.

Propiedades eléctricas superiores

Las mejoras físicas en la estructura de la cerámica se traducen directamente en un rendimiento funcional.

La alta densidad y la estructura de grano fino obtenidas a través de este método dan como resultado constantes dieléctricas mejoradas y mejores propiedades ferroeléctricas.

Comprensión de los compromisos

Dependencia del acoplamiento del material

Es importante tener en cuenta que la eficiencia de este método depende de la capacidad del material para "acoplarse" con la energía de microondas.

El proceso depende de las características de pérdida electromagnética específicas del material BZT para generar calor; los materiales con propiedades de acoplamiento deficientes pueden no sinterizarse de manera tan efectiva sin ayudas de calentamiento auxiliares (de ahí la naturaleza "híbrida" de algunos diseños de hornos).

Sensibilidad del control del proceso

La velocidad extrema del proceso introduce la necesidad de un control preciso.

Debido a que el calentamiento es tan rápido, mantener el equilibrio térmico es fundamental para evitar el choque térmico, aunque la naturaleza volumétrica del calentamiento mitiga este riesgo mejor que el calentamiento externo rápido.

Tomar la decisión correcta para su objetivo

Al decidir entre la sinterización híbrida por microondas y los métodos tradicionales para la producción de BZT, considere sus métricas de rendimiento específicas.

- Si su enfoque principal es el rendimiento de la producción: La sinterización híbrida por microondas es la opción superior, ya que reduce los tiempos de ciclo a minutos en lugar de horas.

- Si su enfoque principal es el rendimiento eléctrico: El método híbrido es preferible, ya que produce constantes dieléctricas y propiedades ferroeléctricas más altas a través de un mejor control microestructural.

- Si su enfoque principal es la eficiencia energética: La reducción significativa de la temperatura y el tiempo hace que la sinterización híbrida por microondas sea la opción más sostenible.

En última instancia, para las cerámicas BZT, la sinterización híbrida por microondas ofrece una mejora técnica sobre los métodos tradicionales al alinear las rápidas velocidades de procesamiento con una calidad de material superior.

Tabla resumen:

| Característica | Horno tradicional | Horno híbrido de microondas |

|---|---|---|

| Método de calentamiento | Conducción/Radiación externa | Calentamiento volumétrico interno |

| Tiempo de sinterización | Varias horas | ~30 minutos |

| Microestructura | Propenso al crecimiento de granos | Estructura de grano fina y uniforme |

| Densidad | Variable | Alta y uniforme |

| Eficiencia energética | Menor (ciclos más largos) | Mayor (procesamiento rápido) |

| Calidad eléctrica | Estándar | Dieléctrica/Ferroeléctrica superior |

| Beneficio principal | Proceso simple y establecido | Alto rendimiento y calidad del material |

Revolucione su producción de cerámicas avanzadas con KINTEK

¿Está buscando mejorar el rendimiento dieléctrico y la densidad de sus materiales BZT mientras reduce los costos de energía? KINTEK proporciona soluciones térmicas de última generación respaldadas por I+D y fabricación expertas.

Nuestra gama de equipos especializados, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, se puede personalizar completamente para satisfacer sus requisitos de sinterización únicos. Ya sea que necesite la precisión de una atmósfera controlada o la eficiencia del procesamiento térmico rápido, nuestros hornos de laboratorio de alta temperatura garantizan que su investigación y producción logren la máxima uniformidad microestructural.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un crisol de corindón con una camisa de grafito en la fundición de aleaciones AlV55? Garantizar aleaciones puras

- ¿Por qué es necesario un autoclave de acero inoxidable con revestimiento de teflón para BiVO4? Garantice la pureza y el alto rendimiento

- ¿Por qué se requiere un horno de secado al vacío de laboratorio para nanopartículas de perovskita? Salvaguardar la nanoestructura y la pureza

- ¿Por qué es obligatorio el uso de un horno de vacío para secar los precursores de MXeno Ti3C2Tx? Proteja sus materiales avanzados 2D

- ¿Cuál es el propósito principal de introducir continuamente gas argón de alta pureza? 4 roles críticos en la pirólisis solar

- ¿Qué información específica proporciona el SEM para la síntesis de LFP? Domine el control de calidad de grado de batería

- ¿Por qué se requiere una estación de envejecimiento para los sensores de gas LaFeO3 dopados con Ni? Garantizar la estabilidad y la precisión

- ¿Cuál es la función principal de un horno de control programado de alta precisión? Dominio del tratamiento térmico T6 de Al-Cu 224