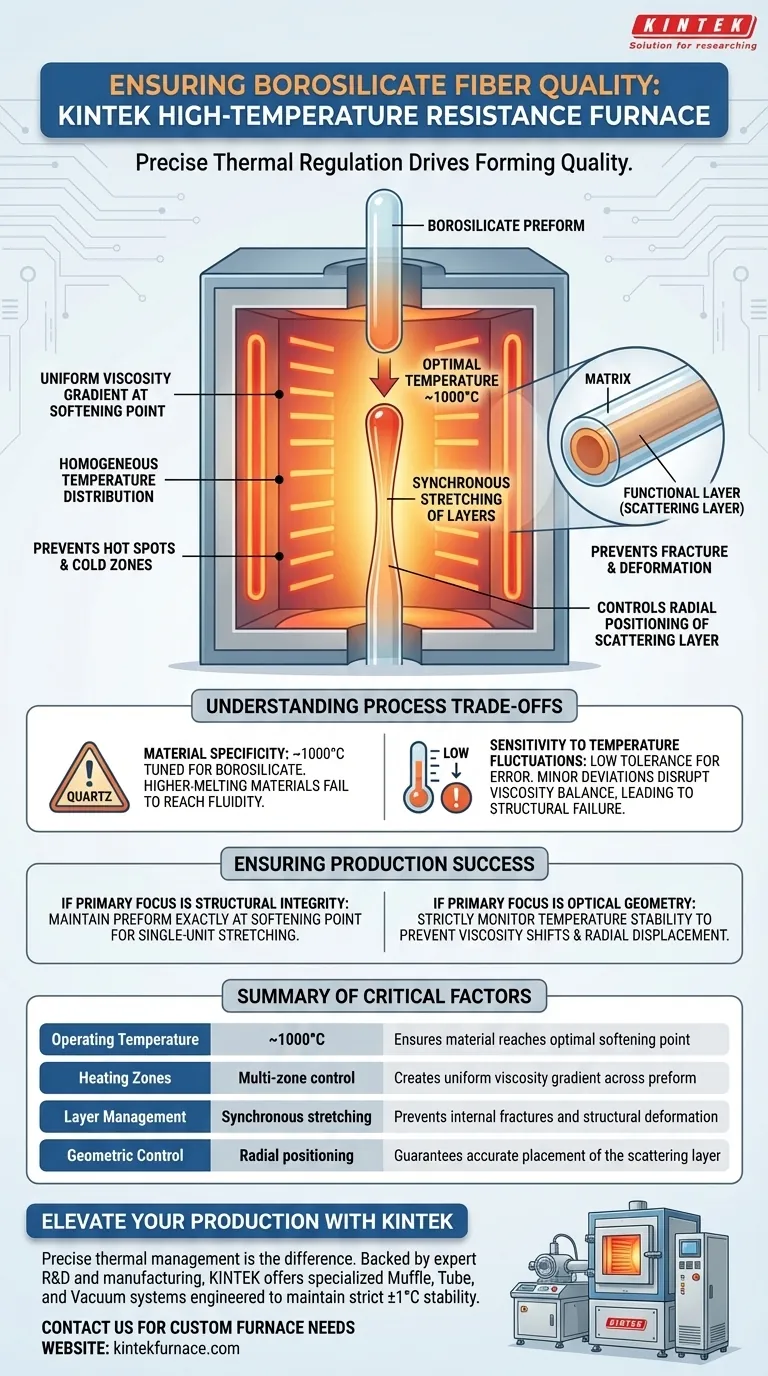

La regulación térmica precisa impulsa la calidad de formación de las fibras de borosilicato. Un horno industrial de alta resistencia a la temperatura garantiza la integridad al mantener una temperatura de funcionamiento específica de aproximadamente 1000 °C. Este entorno controlado crea las condiciones necesarias para que las complejas estructuras internas se deformen uniformemente sin romperse.

Al establecer un gradiente de viscosidad uniforme en el punto de ablandamiento de la preforma, el horno permite que las capas funcionales internas se estiren en perfecta sincronía con la matriz circundante. Esto evita la deformación estructural y garantiza la posición radial precisa de la capa de dispersión.

El papel de la precisión térmica

Operando a la temperatura óptima

Las fibras de borosilicato requieren un enfoque térmico distinto en comparación con los materiales ópticos estándar. El horno opera a aproximadamente 1000 °C, lo que es significativamente más bajo que las temperaturas requeridas para el estirado de cuarzo.

Creación de un gradiente de viscosidad uniforme

El horno utiliza zonas de calentamiento precisas para gestionar el estado de la preforma. Esta configuración asegura que se establezca un gradiente de viscosidad uniforme exactamente en el punto de ablandamiento del material.

Garantizar la homogeneidad

Al controlar la distribución de la temperatura, el horno evita puntos calientes o zonas frías. Esta uniformidad es esencial para que el material fluya de manera consistente durante el proceso de estirado.

Preservación de la integridad estructural

Estiramiento síncrono de las capas

Las fibras de alto rendimiento a menudo consisten en una matriz y capas funcionales internas. El control térmico del horno permite que estas capas distintas se estiren de forma síncrona.

Prevención de fracturas y deformaciones

Si la viscosidad fuera desigual debido a un calentamiento irregular, las capas internas se agrietarían o deformarían. El horno previene estos defectos, asegurando que la fibra se estire sin fracturas ni deformaciones.

Control de la posición radial

El objetivo final de esta precisión térmica es la exactitud geométrica. Asegura que la capa de dispersión se mantenga en su posición radial precisa, lo cual es fundamental para la función óptica de la fibra.

Comprensión de las compensaciones del proceso

Especificidad del material frente a versatilidad

El perfil de temperatura (~1000 °C) está específicamente ajustado para borosilicato. Intentar procesar materiales con puntos de fusión más altos (como el cuarzo) en esta configuración específica fracasaría, ya que no alcanzarían la fluidez necesaria.

Sensibilidad a las fluctuaciones de temperatura

Dado que el proceso depende del estiramiento síncrono de diferentes capas, la tolerancia al error de temperatura es baja. Incluso desviaciones menores pueden alterar el equilibrio de viscosidad, lo que lleva a una falla estructural inmediata dentro de la fibra.

Garantizar el éxito de la producción

Para maximizar la calidad del estirado de fibras de borosilicato, considere los siguientes objetivos del proceso:

- Si su enfoque principal es la integridad estructural: Asegúrese de que las zonas de calentamiento mantengan la preforma exactamente en el punto de ablandamiento para permitir que la matriz y las capas funcionales se estiren como una sola unidad.

- Si su enfoque principal es la geometría óptica: Supervise estrictamente la estabilidad de la temperatura para evitar cambios de viscosidad que desplazarían la posición radial de la capa de dispersión.

La gestión térmica precisa es el factor determinante para transformar una preforma compleja en una fibra óptica de alto rendimiento.

Tabla resumen:

| Característica | Requisito | Impacto en la calidad |

|---|---|---|

| Temperatura de funcionamiento | Aproximadamente 1000 °C | Asegura que el material alcance el punto de ablandamiento óptimo |

| Zonas de calentamiento | Control multizona | Crea un gradiente de viscosidad uniforme en toda la preforma |

| Gestión de capas | Estiramiento síncrono | Previene fracturas internas y deformaciones estructurales |

| Control geométrico | Posicionamiento radial | Garantiza la colocación precisa de la capa de dispersión |

Mejore su producción de fibra óptica con KINTEK

La gestión térmica precisa marca la diferencia entre el fallo estructural y una fibra óptica de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de muffle, tubo y vacío diseñados para mantener la estricta estabilidad de ±1 °C requerida para el estirado de borosilicato.

Ya sea que necesite zonas de calentamiento personalizadas para garantizar el estiramiento síncrono de las capas o un horno a medida para materiales funcionales únicos, nuestros sistemas brindan la confiabilidad que su laboratorio exige. Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede optimizar su proceso de fabricación.

Guía Visual

Referencias

- Jan Schröder, Lothar Wondraczek. Functional Optical Fibers with Tailored Side Emission from Modified Rod‐in‐Tube Preforms. DOI: 10.1002/adpr.202500018

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el objetivo técnico de realizar la oxidación térmica a 625 °C? Dominio de la precisión de la capa de óxido de túnel SiOx

- ¿Por qué se utilizan juntos un horno de laboratorio y el bálsamo de Canadá para las preparaciones de madera? Domina las técnicas permanentes de microscopía

- ¿Por qué se prefiere un horno de vacío para secar electrodos modificados con MXeno? Optimice el éxito electroquímico de su laboratorio

- ¿Qué efecto tiene el equipo de enfriamiento por temple al agua en la microestructura de Invar 36? Análisis de expertos

- ¿Qué es el revenido y cuándo se utiliza? Optimice la tenacidad y durabilidad del metal

- ¿Qué papel juega un horno de secado en la preparación final del polvo de óxido de grafito? Garantizar la estabilidad y pureza del material

- ¿Cuál es el propósito de tratar el polvo de EAF en un secador? Garantizar una caracterización precisa del material y la integridad de los datos

- ¿Por qué se requiere un sistema de calentamiento con control de temperatura para disparar electrodos de plata? Asegure contactos óhmicos de precisión