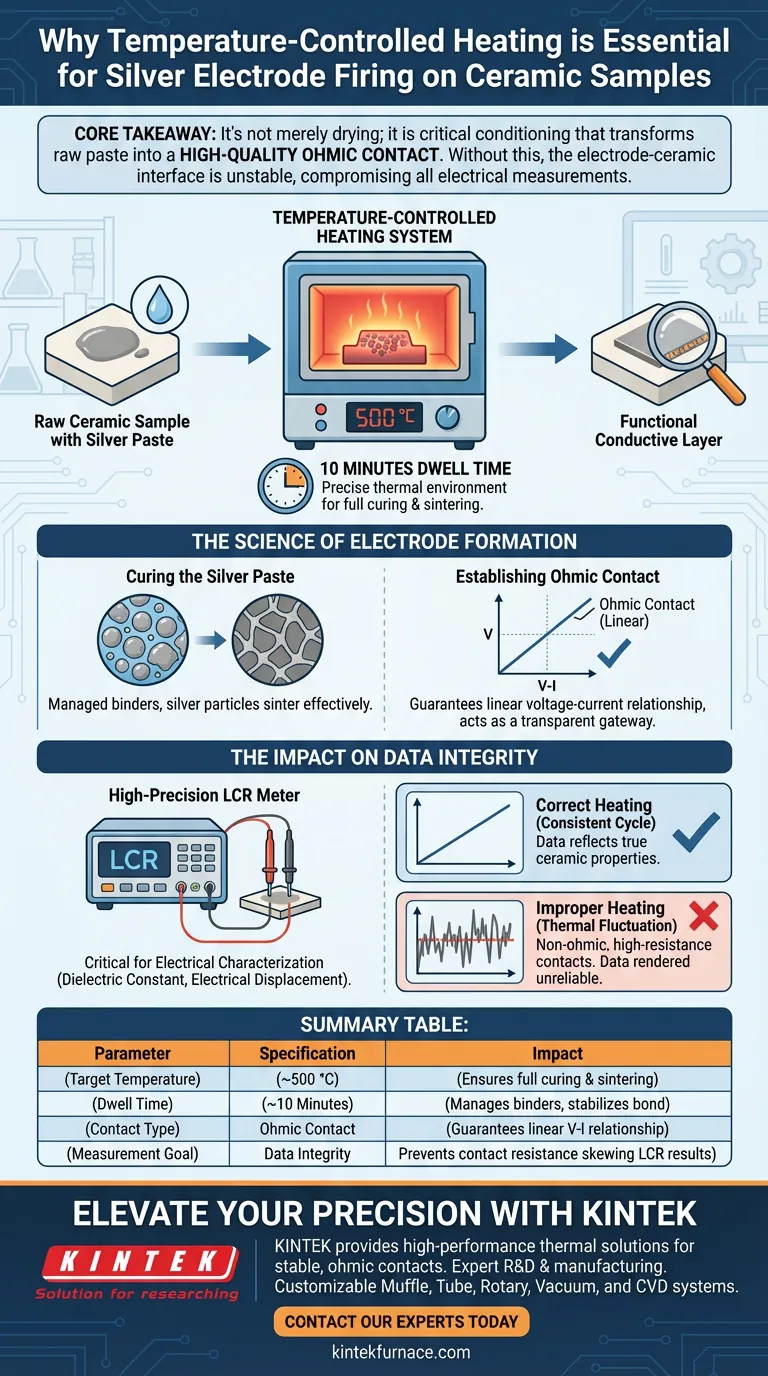

Se requiere un sistema de calentamiento con control de temperatura porque proporciona el entorno térmico preciso necesario para disparar electrodos de plata a aproximadamente 500 °C durante un período específico, típicamente 10 minutos. Este proceso de calentamiento controlado es la única forma de curar completamente la pasta de plata, asegurando que se adhiera correctamente al sustrato cerámico para formar una capa conductora funcional.

Conclusión Clave La aplicación de calor no es simplemente para secar; es un paso de acondicionamiento crítico que transforma la pasta de plata cruda en un contacto óhmico de alta calidad. Sin este tratamiento térmico específico, la interfaz entre el electrodo y la cerámica será inestable, comprometiendo la precisión de todas las mediciones eléctricas posteriores.

La Ciencia de la Formación de Electrodos

Curado de la Pasta de Plata

La pasta de plata no funciona como un conductor fiable inmediatamente después de su aplicación. Requiere un perfil térmico específico para pasar de una pasta húmeda a un electrodo sólido y conductor.

Un sistema con control de temperatura asegura que la muestra alcance la temperatura objetivo de 500 °C. Mantener esta temperatura durante un tiempo determinado (por ejemplo, 10 minutos) asegura que los aglutinantes de la pasta se gestionen y que las partículas de plata se sintericen eficazmente.

Establecimiento del Contacto Óhmico

El objetivo principal del proceso de curado es crear un contacto óhmico con la superficie cerámica.

Un contacto óhmico asegura que la conexión eléctrica siga la ley de Ohm, proporcionando una relación lineal entre voltaje y corriente. Este tipo de unión de baja resistencia es necesaria para asegurar que el electrodo actúe como una puerta de entrada transparente para las señales eléctricas, en lugar de una barrera.

El Impacto en la Integridad de los Datos

Crítico para la Caracterización Eléctrica

Una vez que los electrodos son curados, las muestras cerámicas se someten a pruebas rigurosas utilizando medidores LCR de alta precisión o sistemas de prueba ferroeléctrica.

Estos instrumentos miden propiedades delicadas como la constante dieléctrica y el desplazamiento eléctrico. Si el proceso de curado de los electrodos es inconsistente, los datos recopilados por estos sofisticados instrumentos estarán defectuosos.

Garantizando la Fiabilidad

Un sistema con control de temperatura elimina las variables del proceso de fabricación. Al garantizar un ciclo de curado consistente, usted asegura que los datos recopilados reflejen las verdaderas propiedades del material cerámico, en lugar de artefactos causados por una mala adhesión del electrodo.

Riesgos de un Calentamiento Inadecuado

El Peligro de la Fluctuación Térmica

Si el sistema de calentamiento carece de un control preciso, la pasta de plata puede no curarse completamente o curarse de manera desigual en toda la superficie de la muestra.

Precisión de Medición Comprometida

Un curado inadecuado conduce a contactos no óhmicos o de alta resistencia. En este escenario, su equipo de prueba mide la resistencia del mal contacto en lugar de las propiedades de la cerámica, lo que hace que sus datos dieléctricos y de desplazamiento no sean fiables.

Tomando la Decisión Correcta para su Objetivo

Para asegurar que su configuración experimental produzca datos de calidad publicable, considere las siguientes recomendaciones:

- Si su enfoque principal es la consistencia de la fabricación: Asegúrese de que su sistema de calentamiento pueda mantener una temperatura constante de 500 °C durante al menos 10 minutos para garantizar el curado completo de la pasta.

- Si su enfoque principal es la precisión de los datos: Verifique que su proceso de curado produzca un contacto óhmico verificable antes de proceder a las pruebas LCR de alta precisión.

La precisión en el proceso de curado es la base invisible de una caracterización de materiales precisa.

Tabla Resumen:

| Parámetro | Especificación | Impacto en el Resultado |

|---|---|---|

| Temperatura Objetivo | Aproximadamente 500 °C | Asegura el curado y sinterización completos de la pasta de plata |

| Tiempo de Permanencia | Típicamente 10 Minutos | Gestiona los aglutinantes y estabiliza la unión del electrodo |

| Tipo de Contacto | Contacto Óhmico | Garantiza una relación lineal de voltaje-corriente |

| Objetivo de Medición | Integridad de los Datos | Evita que la resistencia de contacto distorsione los resultados LCR |

Mejore la Precisión de la Caracterización de sus Materiales

El curado inconsistente de los electrodos puede arruinar horas de investigación. KINTEK proporciona las soluciones térmicas de alto rendimiento que necesita para garantizar contactos estables y óhmicos en todo momento. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD personalizables, adaptados a los requisitos únicos de su laboratorio.

No deje que un calentamiento deficiente comprometa la integridad de sus datos: asóciese con KINTEK para obtener hornos de laboratorio fiables y de alta temperatura.

Contacte a Nuestros Expertos Hoy Mismo

Guía Visual

Referencias

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo mejora el proceso de tratamiento térmico secundario el rendimiento de la batería? Optimice los compuestos SHPC/N-CNT hoy mismo

- ¿Cuál es la importancia del sellado dinámico en un horno de crecimiento de cristales de InP? Garantiza la integridad de la presión y el control del movimiento

- ¿Cuál es la importancia del equipo de secado industrial para los polvos metálicos? Dominio del postprocesamiento y control de calidad

- ¿Cuál es el efecto sinérgico de las cenizas volantes industriales en los carbonos porosos de pulpa de remolacha? Mejora del rendimiento estructural 3D

- ¿Por qué se utiliza la reducción de hidrógeno a alta temperatura para los catalizadores de descomposición de HI? Mejora la eficiencia y la pureza de la superficie

- ¿Cuáles son las ventajas de un horno de crisol? Lograr una fusión de metales flexible y de bajo costo para lotes pequeños

- ¿Por qué introducir N2 de alta pureza durante el enfriamiento después de la calcinación? Preservar la integridad de la muestra y prevenir la oxidación

- ¿Cuál es la necesidad técnica de utilizar un horno de secado al vacío de laboratorio para precursores de catalizador Cu-Fe-N-C?