Los componentes de sellado dinámico sirven como la barrera crítica que mantiene la integridad del entorno de alta presión dentro de un horno de crecimiento de cristales individuales de fosfuro de indio (InP). Específicamente, evitan fugas de presión en el punto preciso donde la varilla de transmisión atraviesa la base del horno, permitiendo que el eje gire y se mueva verticalmente sin comprometer la cámara de procesamiento interna.

El crecimiento del fosfuro de indio requiere tanto alta presión interna como movimiento mecánico complejo. Los sellos dinámicos salvan estos requisitos contradictorios, previniendo la pérdida de presión y la contaminación, al tiempo que permiten que el sistema de transmisión ejecute un control de movimiento preciso.

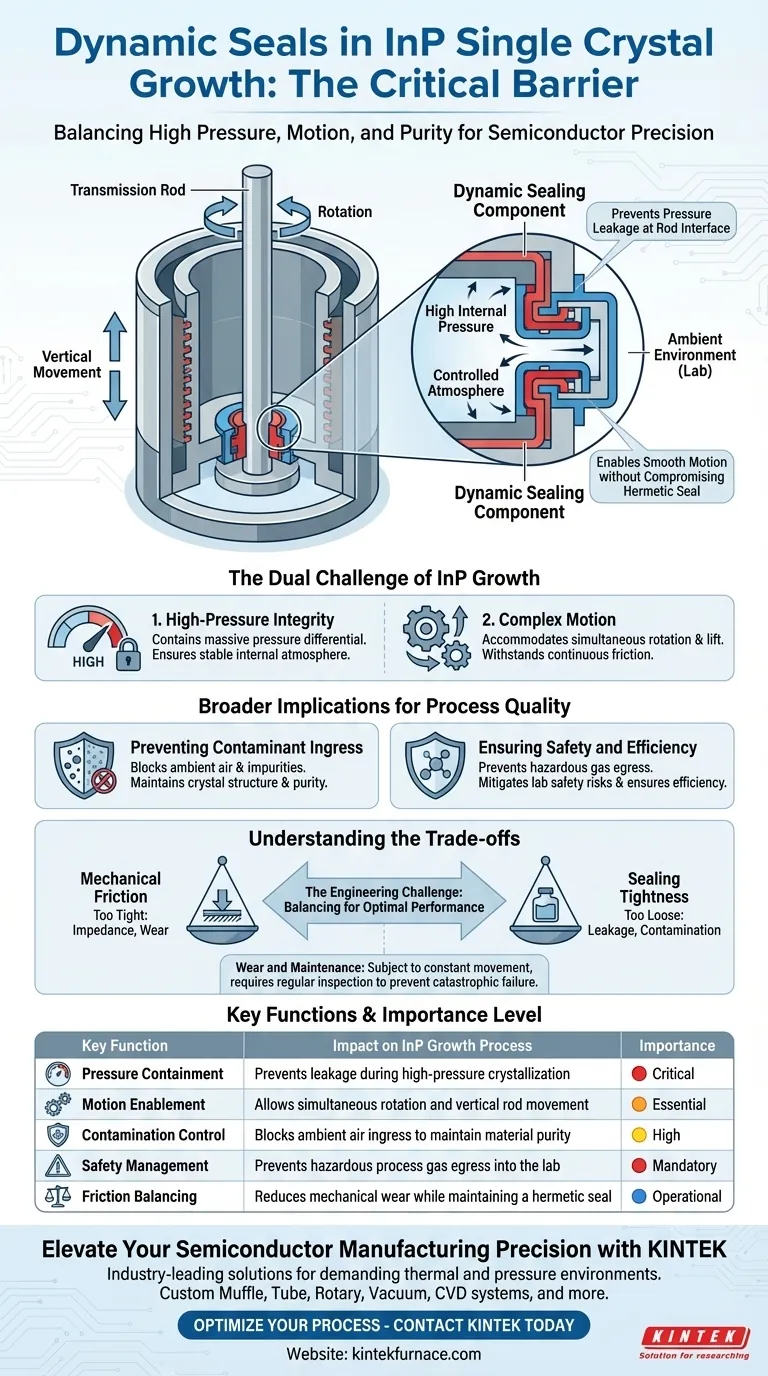

El Doble Desafío del Crecimiento de InP

Mantenimiento de la Integridad de Alta Presión

El crecimiento de cristales de fosfuro de indio es único porque requiere un entorno de alta presión.

El sello dinámico se encuentra en la interfaz donde la varilla de transmisión entra en la base del horno. Su función principal es contener esta presión, asegurando que la atmósfera interna permanezca estable a pesar de la diferencia de presión masiva en comparación con el entorno exterior.

Habilitación de Movimiento Complejo

A diferencia de los componentes estáticos, el sistema de transmisión no está estacionario.

El eje debe someterse a rotación y movimiento vertical para controlar el proceso de crecimiento del cristal. Los sellos dinámicos están diseñados para acomodar esta fricción y movimiento continuos sin romper el sello hermético, lo que permite que el mecanismo ejecute comandos de control precisos.

Implicaciones Más Amplias para la Calidad del Proceso

Prevención de la Entrada de Contaminantes

Más allá de la contención de la presión, un sellado eficaz es vital para la pureza química.

Si un sello falla, el aire ambiente puede filtrarse en la cámara. Esta entrada introduce contaminantes que alteran la atmósfera estrictamente controlada, lo que podría arruinar la estructura de cristal único y desperdiciar materias primas valiosas.

Garantía de Seguridad y Eficiencia

La contención de gases controlados es igualmente importante para la seguridad operativa.

Los sellos dinámicos evitan la salida (fuga) de gases del proceso al entorno del laboratorio. La prevención de estas fugas mitiga los peligros de seguridad para los operadores y garantiza que el proceso siga siendo térmica y químicamente eficiente.

Comprender las Compensaciones

Fricción Mecánica vs. Estanqueidad del Sello

El desafío de ingeniería central con los sellos dinámicos es equilibrar la fricción con el aislamiento.

Un sello demasiado apretado proporciona una excelente contención de la presión pero introduce una fricción excesiva, lo que puede impedir la rotación y elevación suaves de la varilla de transmisión. Por el contrario, un sello más flojo reduce el desgaste mecánico pero aumenta el riesgo de fugas de presión y contaminación.

Ciclos de Desgaste y Mantenimiento

Debido a que estos componentes están sujetos a movimiento constante bajo alta presión, son puntos de falla consumibles.

Los sellos dinámicos experimentan un desgaste significativamente mayor que las juntas estáticas o los sellos de puertas. Descuidar la inspección regular de estos componentes específicos puede provocar una pérdida catastrófica de presión durante un ciclo de crecimiento, lo que los convierte en una prioridad de mantenimiento crítica.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la fiabilidad de su horno de crecimiento de InP, considere sus objetivos operativos principales al evaluar los sistemas de sellado:

- Si su enfoque principal es la Pureza del Cristal: Priorice los materiales y diseños de sellos que ofrezcan la calificación más alta contra la entrada de gas para eliminar los riesgos de contaminación ambiental.

- Si su enfoque principal es la Precisión del Movimiento: Seleccione sellos dinámicos con coeficientes de baja fricción para garantizar que la varilla de transmisión se mueva suavemente sin comportamiento de "adherencia-deslizamiento".

En última instancia, el sello dinámico es el eje que permite que la precisión mecánica coexista con las condiciones ambientales extremas requeridas para la fabricación de semiconductores.

Tabla Resumen:

| Función Clave | Impacto en el Proceso de Crecimiento de InP | Nivel de Importancia |

|---|---|---|

| Contención de Presión | Evita fugas durante la cristalización a alta presión | Crítico |

| Habilitación de Movimiento | Permite la rotación simultánea y el movimiento vertical de la varilla | Esencial |

| Control de Contaminación | Bloquea la entrada de aire ambiente para mantener la pureza del material | Alto |

| Gestión de Seguridad | Evita la salida de gases de proceso peligrosos al laboratorio | Obligatorio |

| Equilibrio de Fricción | Reduce el desgaste mecánico mientras mantiene un sello hermético | Operacional |

Mejore la Precisión de su Fabricación de Semiconductores con KINTEK

Mantener el delicado equilibrio entre la contención de alta presión y el movimiento de fluidos mecánicos es vital para el crecimiento de cristales de fosfuro de indio. KINTEK ofrece soluciones líderes en la industria diseñadas para manejar los entornos térmicos y de presión más exigentes.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos los cuales son totalmente personalizables para satisfacer sus requisitos únicos de sellado y control de movimiento. Ya sea que esté escalando la producción o realizando investigación avanzada de materiales, nuestro equipo de ingeniería garantiza que su equipo ofrezca resultados consistentes y de alta pureza.

¿Listo para optimizar sus procesos de alta temperatura? Contáctenos hoy para discutir sus necesidades de hornos personalizados y ver cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo contribuye un horno de secado al vacío al estudio del grado de hidratación en pastas de cemento? Perspectivas esenciales de laboratorio

- ¿En qué se diferencian un evaporador rotatorio y un horno de secado a temperatura constante? Optimización de la preparación de muestras húmicas

- ¿Cuáles son los beneficios de usar un ambiente de vacío para los RCM NS? Maestría en Conservación de Materiales y Rendimiento Catalítico

- ¿Por qué se introduce el Cobre (Cu) como fundente en el crecimiento de cristales individuales de AlN? Mejora la estabilidad y el rendimiento de la fuente

- ¿Cuáles son los beneficios de usar crisoles de grafito o acero inoxidable para el Cloruro de Rubidio? Garantizar la máxima pureza

- ¿Qué papel juega el ácido fosfórico (H3PO4) durante la etapa de activación química de la serrín? Aumenta la porosidad y la eficiencia

- ¿Cuál es el propósito del argón de alta pureza en el tratamiento térmico de aleaciones Al-Cu-Mn-Zr-V? Proteja la integridad de su material

- ¿Cuál es la función principal de un horno de secado industrial para GBC? Lograr la estandarización y calidad del material