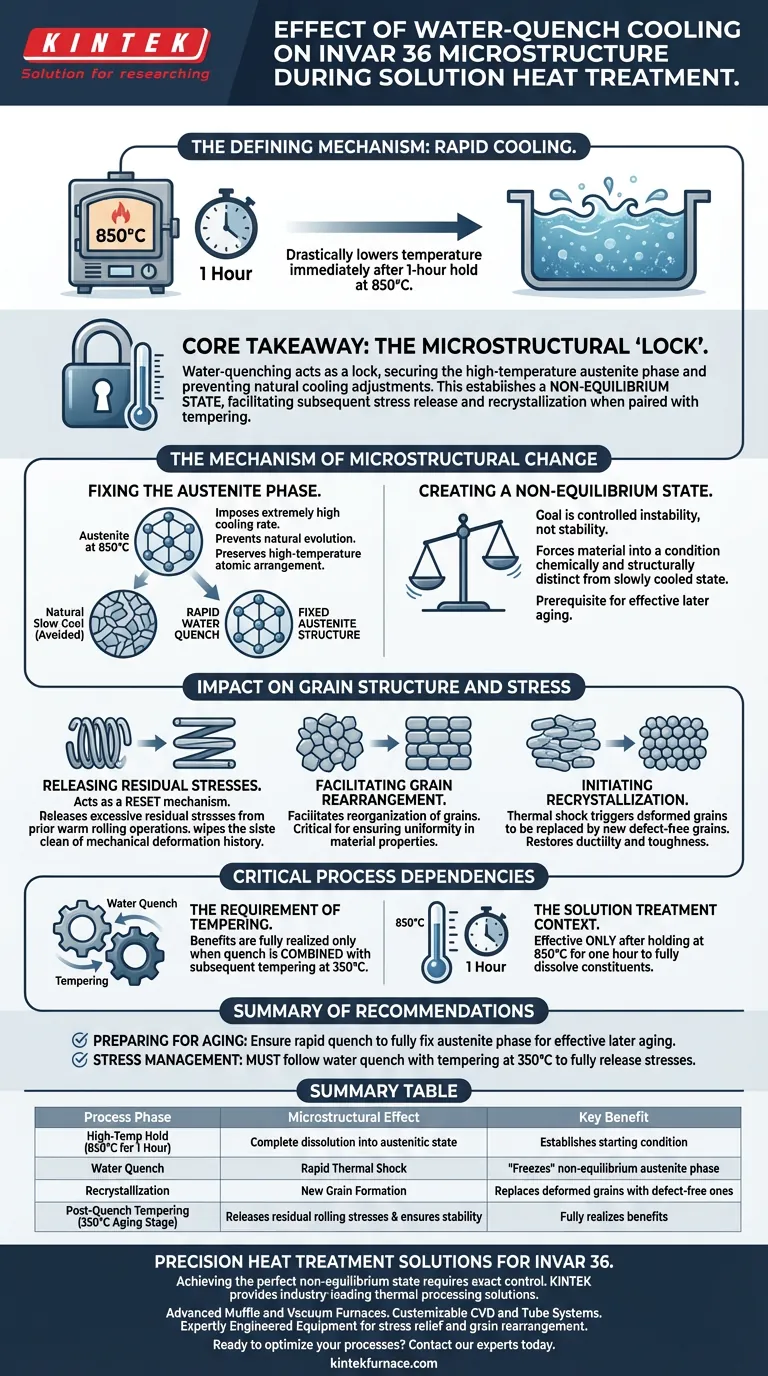

El enfriamiento rápido es el mecanismo definitorio. Se emplea equipo de enfriamiento por temple al agua para reducir drásticamente la temperatura del Invar 36 inmediatamente después de haberlo mantenido a una temperatura de solución de 850 °C durante una hora. El efecto principal de esta alta tasa de enfriamiento es "congelar" o fijar la microestructura austenítica en su estado de alta temperatura, creando una condición específica de desequilibrio requerida para el procesamiento posterior.

Conclusión Clave El temple al agua actúa como un "bloqueo" microestructural, asegurando la fase austenítica de alta temperatura para evitar ajustes naturales de enfriamiento. Al establecer un estado de desequilibrio, este proceso, cuando se combina con el revenido, facilita la liberación de tensiones de laminación e inicia la recristalización crítica de la estructura de grano de la aleación.

El Mecanismo del Cambio Microestructural

Fijación de la Fase Austenítica

La función del equipo es imponer una tasa de enfriamiento extremadamente alta a la aleación. A 850 °C, el Invar 36 existe en un estado austenítico.

Al enfriar el material rápidamente con agua, se evita que la microestructura evolucione como lo haría naturalmente durante un enfriamiento lento. Esto efectivamente fija la estructura austenítica, preservando la disposición atómica que se encuentra a altas temperaturas.

Creación de un Estado de Desequilibrio

El objetivo de este proceso no es la estabilidad, sino la inestabilidad controlada.

El temple al agua fuerza al material a una condición de desequilibrio. Este estado es química y estructuralmente distinto del estado que lograría el material si se le permitiera enfriarse lentamente a temperatura ambiente. Esta condición específica es un requisito previo para la efectividad de las etapas posteriores de envejecimiento.

Impacto en la Estructura de Grano y la Tensión

Liberación de Tensiones Residuales

Si bien el temple a menudo se asocia con la inducción de tensiones en otros materiales, su función aquí actúa como un mecanismo de reinicio.

El Invar 36 a menudo contiene tensiones residuales excesivas de operaciones previas de laminación en caliente. El tratamiento térmico de solución, culminado con este temple al agua, ayuda a liberar estas tensiones residuales. Básicamente, limpia el historial de deformación mecánica previa.

Facilitación de la Reorganización de Granulometría

Más allá del alivio de tensiones, el temple juega un papel vital en la evolución de los propios granos.

El proceso facilita la reorganización de la granulometría dentro de la microestructura. Esta reorganización es fundamental para garantizar la uniformidad de las propiedades del material.

Inicio de la Recristalización

El choque térmico y el estado posterior del material desencadenan el comienzo de la recristalización.

Este es el proceso mediante el cual los granos deformados son reemplazados por un nuevo conjunto de granos libres de defectos. Esta renovación estructural es esencial para restaurar la ductilidad y tenacidad del Invar 36.

Dependencias Críticas del Proceso

El Requisito del Revenido

Es fundamental tener en cuenta que el temple al agua es parte de un sistema de doble paso.

Los beneficios descritos —específicamente la liberación de tensiones y la reorganización de la granulometría— se obtienen completamente cuando el temple se combina con un revenido posterior a 350 °C.

El Contexto del Tratamiento de Solución

El temple no puede verse de forma aislada del ciclo de calentamiento.

Es específicamente efectivo solo después de que el material se ha mantenido a 850 °C durante una hora. Si el material no se mantiene a esta temperatura el tiempo suficiente para disolver completamente los constituyentes en la austenita, el temple al agua no producirá la estructura de desequilibrio correcta.

Aplicando Esto a Su Proceso

Resumen de Recomendaciones

- Si su enfoque principal es la Preparación para el Envejecimiento: Asegúrese de que el temple sea lo suficientemente rápido como para fijar completamente la fase austenítica, ya que este estado de desequilibrio es necesario para un envejecimiento efectivo posterior.

- Si su enfoque principal es la Gestión de Tensiones: No confíe únicamente en el temple; debe seguir el temple al agua con un revenido a 350 °C para liberar completamente las tensiones excesivas de la laminación en caliente.

El éxito en el tratamiento del Invar 36 depende de utilizar el temple al agua no como un paso final, sino como un método preciso para fijar la microestructura requerida para un revenido efectivo.

Tabla Resumen:

| Fase del Proceso | Efecto Microestructural | Beneficio Clave |

|---|---|---|

| Mantenimiento a Alta Temperatura | 850 °C durante 1 Hora | Disolución completa en estado austenítico |

| Temple al Agua | Choque Térmico Rápido | Fase austenítica de desequilibrio "congelada" |

| Recristalización | Formación de Nuevos Granos | Reemplaza granos deformados por otros libres de defectos |

| Revenido Post-Temple | Etapa de Envejecimiento a 350 °C | Libera tensiones residuales de laminación y asegura estabilidad |

Soluciones de Tratamiento Térmico de Precisión para Invar 36

Lograr el estado de desequilibrio perfecto en Invar 36 requiere un control exacto de la temperatura y mecanismos de temple fiables. KINTEK proporciona soluciones de procesamiento térmico líderes en la industria diseñadas para cumplir con las rigurosas demandas de la ciencia de materiales.

Respaldados por I+D y fabricación expertas, ofrecemos:

- Hornos de Mufla y Vacío Avanzados para un tratamiento de solución preciso.

- Sistemas Personalizables de CVD y Tubos adaptados a sus requisitos específicos de aleación.

- Equipos Diseñados por Expertos para facilitar el alivio de tensiones y la reorganización de la granulometría.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? Póngase en contacto con nuestros expertos hoy mismo para descubrir cómo los hornos de laboratorio personalizables de KINTEK pueden mejorar el rendimiento de sus materiales.

Guía Visual

Referencias

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué es necesario el análisis termogravimétrico (TGA) para el carbono duro modificado? Optimizar la estabilidad y la composición

- ¿Por qué es necesario un proceso de sellado al vacío para la síntesis de cristales únicos de TaAs2? Garantizando la pureza en el método CVT

- ¿Qué tipo de horno se eligió para el recocido de materiales a base de silicio y cuáles fueron los requisitos clave? Descubra la solución ideal para un tratamiento térmico preciso

- ¿Por qué se selecciona la cordierita como soporte de panal para los catalizadores de descomposición de HAN? Perspectivas de diseño esenciales

- ¿Cuál es el efecto de 750 °C a 950 °C en el carbón activado? Optimizar la estructura de los poros y el área de superficie

- ¿Cómo contribuye un horno de secado por aire forzado a la transformación de las resinas precursoras de GaN? Garantiza la uniformidad del material

- ¿Cuál es la función del aglutinante PVA y la compresión de alta presión en SSBSN? Optimice la preparación de su cuerpo verde cerámico

- ¿Cómo proporcionan los materiales compuestos de vitrocerámica una inmovilización superior de REE-MA? Mejora de la estabilidad y el rendimiento de los residuos