La cordierita (MgO-SiO2-Al2O3) se selecciona como material de soporte principal para los catalizadores de descomposición de nitrato de hidroxilamina (HAN) debido a su capacidad excepcional para resistir entornos térmicos extremos manteniendo la integridad estructural. Sus propiedades únicas le permiten soportar picos de temperatura instantáneos de hasta 1200 °C sin fallar, lo que garantiza un funcionamiento fiable en propulsores de satélites.

La selección de la cordierita se basa en un equilibrio crítico de ingeniería: combina alta resistencia mecánica y resistencia al choque térmico con una geometría que maximiza la eficiencia catalítica. Esto permite la descomposición rápida y uniforme de los propelentes líquidos al tiempo que minimiza la resistencia al flujo.

Durabilidad térmica en entornos extremos

Superando el choque térmico

La descomposición de los propelentes a base de HAN genera un calor intenso casi al instante. La resistencia al choque térmico es el atributo más crítico para un soporte catalítico en este contexto.

La cordierita está diseñada específicamente para resistir cambios rápidos de temperatura. Puede soportar la exposición instantánea a temperaturas tan altas como 1200 °C sin agrietarse ni degradarse estructuralmente.

Prevención de fallos estructurales

En el duro entorno de un propulsor de satélite, el fallo del material no es una opción.

La cordierita ofrece alta resistencia mecánica, lo que garantiza que la estructura de panal permanezca intacta bajo las tensiones físicas de la propulsión. Esta durabilidad evita que el lecho catalítico colapse durante el funcionamiento.

Optimización de la descomposición del propelente

Maximización del área superficial

La catálisis eficiente requiere el máximo contacto entre el propelente líquido y el material catalítico activo.

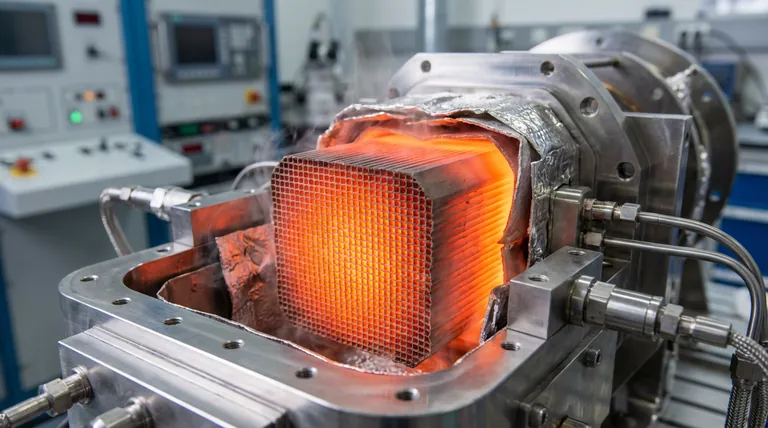

La estructura de panal multicanal de los soportes de cordierita proporciona una enorme área superficial geométrica. Esto garantiza que el propelente HAN tenga un contacto uniforme con el catalizador, lo que conduce a una descomposición completa y eficiente.

Reducción de la resistencia al flujo

Si bien la alta área superficial es necesaria para la eficiencia de la reacción, no debe impedir el flujo del propelente.

Los panales de cordierita se caracterizan por una baja contrapresión. Esta propiedad permite que los gases descompuestos salgan eficientemente del propulsor, maximizando el rendimiento general del sistema de propulsión.

Comprensión de los compromisos

El límite térmico

Si bien la cordierita es robusta, no es invencible. El material está clasificado para temperaturas instantáneas de hasta 1200 °C.

Si un sistema de propulsión requiere temperaturas de funcionamiento que superen significativamente este umbral, la cordierita puede sufrir fallos estructurales. Los ingenieros deben asegurarse de que el perfil de combustión de la mezcla de HAN se mantenga dentro de este rango térmico.

Equilibrio entre área y presión

El diseño de panal es un compromiso entre el área superficial y la dinámica de fluidos.

Aumentar la densidad de los canales mejora la eficiencia de la reacción, pero puede aumentar potencialmente la contrapresión. Se selecciona la cordierita porque ocupa el "punto óptimo" donde el contacto catalítico se maximiza sin estrangular el flujo.

Tomando la decisión correcta para su proyecto

Al diseñar lechos catalíticos para propulsión líquida, es vital comprender sus restricciones operativas específicas.

- Si su principal objetivo es la fiabilidad: Asegúrese de que su temperatura máxima de combustión teórica no supere el límite de choque térmico de 1200 °C de la cordierita.

- Si su principal objetivo es la eficiencia: Aproveche la geometría de panal multicanal para maximizar el contacto propelente-catalizador para una descomposición uniforme.

- Si su principal objetivo es el rendimiento del sistema: Confíe en las características de baja contrapresión de la cordierita para mantener niveles de empuje óptimos sin restricción de flujo.

La cordierita sigue siendo el estándar de la industria porque cierra de manera fiable la brecha entre la supervivencia térmica y la eficiencia aerodinámica.

Tabla resumen:

| Característica clave | Beneficio de rendimiento |

|---|---|

| Composición del material | MgO-SiO2-Al2O3 (Cordierita) |

| Resistencia térmica | Soporta picos instantáneos de hasta 1200 °C |

| Geometría | Panal multicanal para alta área superficial |

| Dinámica de fluidos | Baja contrapresión para máxima eficiencia de propulsión |

| Estado mecánico | Alta resistencia para prevenir fallos estructurales bajo estrés |

Mejore su investigación aeroespacial con KINTEK

La ingeniería de precisión es la columna vertebral de la propulsión fiable. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones de alta temperatura para laboratorios, incluidos sistemas de mufla, tubo, rotativos, de vacío y CVD. Ya sea que esté probando propelentes a base de HAN o desarrollando soportes catalíticos avanzados, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades térmicas y estructurales únicas.

No permita que el fallo del material comprometa su misión. Póngase en contacto con KINTEK hoy mismo para descubrir cómo nuestra experiencia en altas temperaturas puede dar vida a su proyecto.

Referencias

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de sinterización por plasma SPS

- Brida CF de ultra alto vacío Ventanilla de observación de cristal de zafiro de acero inoxidable

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el papel de un horno de secado de laboratorio en el control del precursor del catalizador? Maximizar la dispersión y la estabilidad

- ¿Cómo funcionan los hornos de control de temperatura de precisión para el curado de preformas de SiC-Ti3SiC2? Guía experta de control térmico

- ¿Cuál es la función del equipo de purificación por fusión de zonas en la preparación de cristales únicos de perovskita CsPbBr3? Clave para 6N.

- ¿Cuál es la diferencia entre los procesos metalúrgicos tradicionales y la metalurgia de polvos? Elija el proceso de metal adecuado

- ¿Cuál es la función de un autoclave revestido de teflón en la síntesis de nanopartículas de CuO? Logre resultados de laboratorio precisos

- ¿Cuál es la función de un horno de laboratorio en el procesamiento de ZnO? Optimizar el secado del precursor y prevenir la aglomeración

- ¿Por qué es necesario un dispositivo especializado de simulación de tostación? Optimice la calidad y la resistencia de las briquetas de mineral de hierro

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK