El equipo de purificación por fusión de zonas funciona como la herramienta de refinamiento principal para procesar las materias primas a un estado de ultra alta pureza del 99,9999 % (grado 6N). A través de un proceso de múltiples ciclos de fusión repetidos, este equipo aísla y elimina sistemáticamente los elementos de impureza para preparar el material para el crecimiento de cristales de alto rendimiento.

Conclusión Clave El propósito final de la fusión de zonas es eliminar los defectos del material a nivel atómico antes de que comience la formación del cristal. Esta purificación es la base innegociable requerida para prevenir "efectos de trampa", asegurando así que el detector final logre un alto rango dinámico lineal.

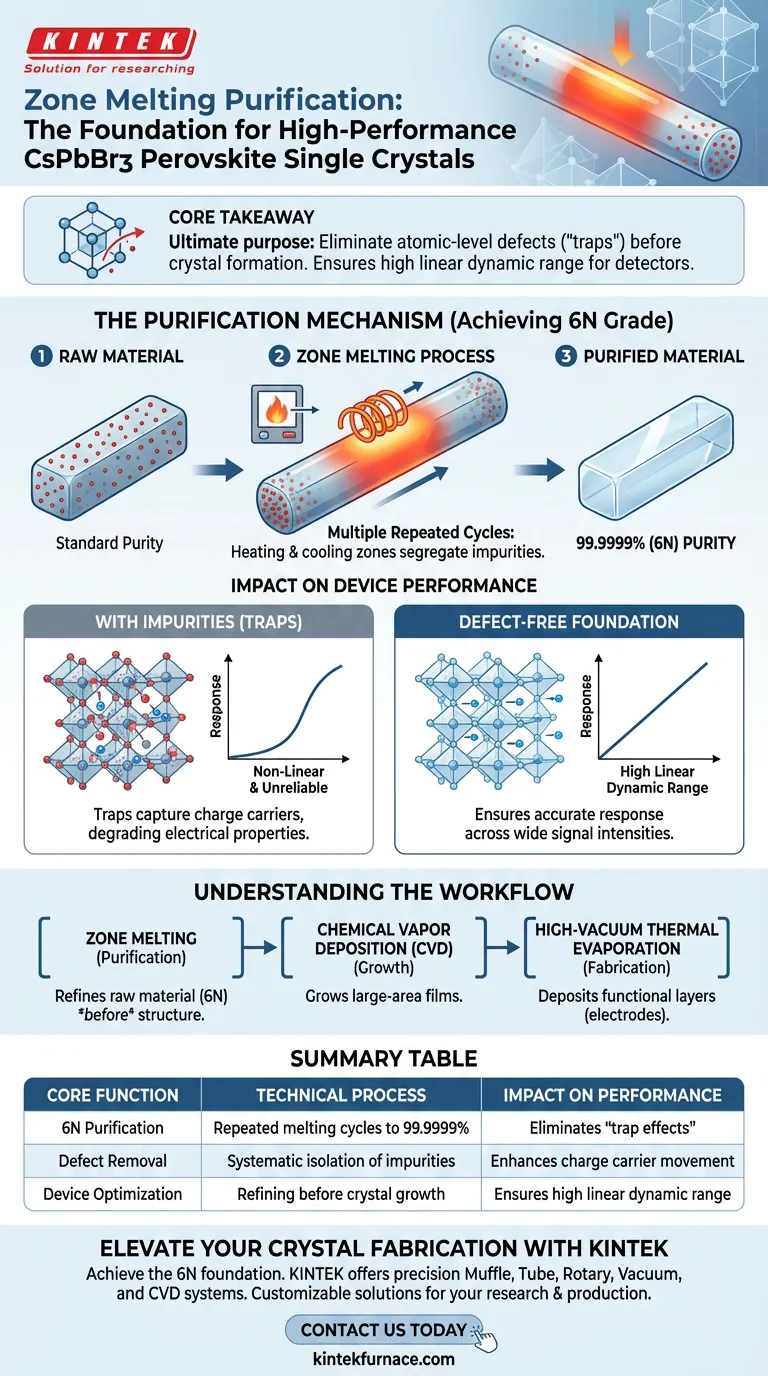

El Mecanismo de Purificación

Logrando la Pureza de Grado 6N

La métrica técnica principal de este equipo es el logro de pureza de grado 6N (99,9999 %).

Las materias primas estándar a menudo contienen elementos traza que alteran las estructuras de la red cristalina. El equipo de fusión de zonas somete estos materiales a ciclos repetidos de calentamiento y enfriamiento, segregando eficazmente las impurezas del material puro.

Múltiples Ciclos Repetidos

La purificación no es un evento de una sola pasada; requiere múltiples ciclos de fusión de zonas repetidos.

Cada ciclo concentra aún más las impurezas en un extremo del lingote, dejando el material restante progresivamente más puro. Este proceso iterativo es esencial para alcanzar los rigurosos estándares requeridos para CsPbBr3 de grado semiconductor.

Impacto en el Rendimiento del Dispositivo

Eliminación de Defectos y Trampas

La presencia de elementos de impureza en una red cristalina crea defectos, a menudo denominados "trampas".

Estas trampas capturan portadores de carga (electrones o huecos), impidiendo su movimiento y degradando las propiedades eléctricas del material. La fusión de zonas elimina las impurezas que causan estas trampas, asegurando una estructura cristalina prístina.

Habilitando un Alto Rango Dinámico Lineal

Para los detectores de radiación, el rendimiento se define por el rango dinámico lineal.

Si un cristal tiene una alta densidad de trampas debido a impurezas, la respuesta del detector a la radiación se vuelve no lineal y poco confiable. Al proporcionar una base libre de defectos, la fusión de zonas asegura que el detector responda con precisión en una amplia gama de intensidades de señal.

Comprendiendo las Distinciones del Flujo de Trabajo

Purificación vs. Crecimiento vs. Fabricación

Es vital distinguir la función de la fusión de zonas de otros equipos en la línea de producción.

La Fusión de Zonas es estrictamente para refinar la materia prima *antes* de que se cree la estructura final del dispositivo.

En contraste, los sistemas de Deposición Química en Fase de Vapor (CVD) se utilizan más tarde para *crecer* las películas de perovskita de área grande sobre sustratos. De manera similar, la evaporación térmica en alto vacío se utiliza al final para depositar capas funcionales, como la pasivación C60 y los electrodos de Bismuto (Bi). La fusión de zonas proporciona el lienzo limpio; la CVD y la evaporación térmica pintan el cuadro.

Tomando la Decisión Correcta para su Objetivo

Para lograr resultados óptimos en la fabricación de dispositivos CsPbBr3, debe aplicar el proceso correcto en la etapa correcta:

- Si su enfoque principal es reducir el ruido electrónico y los efectos de trampa: Priorice la purificación por fusión de zonas para garantizar que sus materias primas de partida alcancen una pureza de 6N (99,9999 %).

- Si su enfoque principal es crear películas uniformes de área grande: Concéntrese en optimizar los parámetros de Deposición Química en Fase de Vapor (CVD) para controlar el transporte de precursores y la cristalinidad.

- Si su enfoque principal es la recolección de carga y el ajuste de polaridad: Concéntrese en la evaporación térmica en alto vacío para gestionar con precisión el grosor de las capas de electrodos y pasivación.

Los detectores de alto rendimiento son imposibles sin la pureza fundamental establecida por la fusión de zonas.

Tabla Resumen:

| Función Principal | Proceso Técnico | Impacto en el Rendimiento |

|---|---|---|

| Purificación 6N | Ciclos de fusión repetidos para alcanzar una pureza del 99,9999 % | Elimina los "efectos de trampa" a nivel atómico |

| Eliminación de Defectos | Aislamiento sistemático de elementos de impureza | Mejora el movimiento de los portadores de carga |

| Optimización del Dispositivo | Refinamiento de materias primas antes del crecimiento del cristal | Asegura un alto rango dinámico lineal en los detectores |

Mejore la Fabricación de sus Cristales con KINTEK

Lograr una pureza de 6N es la base innegociable para detectores CsPbBr3 de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD diseñados con precisión, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables según sus necesidades únicas de investigación o producción.

No permita que las trampas de impurezas limiten el potencial de su dispositivo. Contáctenos hoy para descubrir cómo nuestras avanzadas soluciones de procesamiento térmico pueden garantizar los resultados libres de defectos que su proyecto exige.

Guía Visual

Referencias

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega la difracción de rayos X (DRX) en la evaluación del tratamiento térmico de las ZIF? Domina la Transformación de Materiales

- ¿Cómo modifica el proceso de recubrimiento con precursores de aluminio el cuarzo de alta pureza? Mejora de la estabilidad térmica y la viscosidad

- ¿Por qué se utiliza la síntesis hidrotermal para la producción de ZIF-8? Controlar la pureza y uniformidad de los nanocristales

- ¿Cómo mejora la eficiencia un horno industrial de sobremesa? Aumente el ahorro de energía y el uso del espacio

- ¿Qué papel juega la zeolita natural como catalizador en la pirólisis de LDPE? Aumentar el rendimiento y la eficiencia en el reciclaje de plásticos

- ¿Cómo afecta el control de temperatura de alta precisión al crecimiento de cristales de LaMg6Ga6S16? Estrategias de calentamiento de precisión

- ¿Por qué es fundamental la selección de materiales de electrodos para el Sinterizado por Destello de Plasma (PFS) de muestras de dióxido de titanio?

- ¿Cuál es el propósito principal de un horno de secado por explosión industrial para Si/HC-X? Optimizar el pretratamiento del material de biomasa