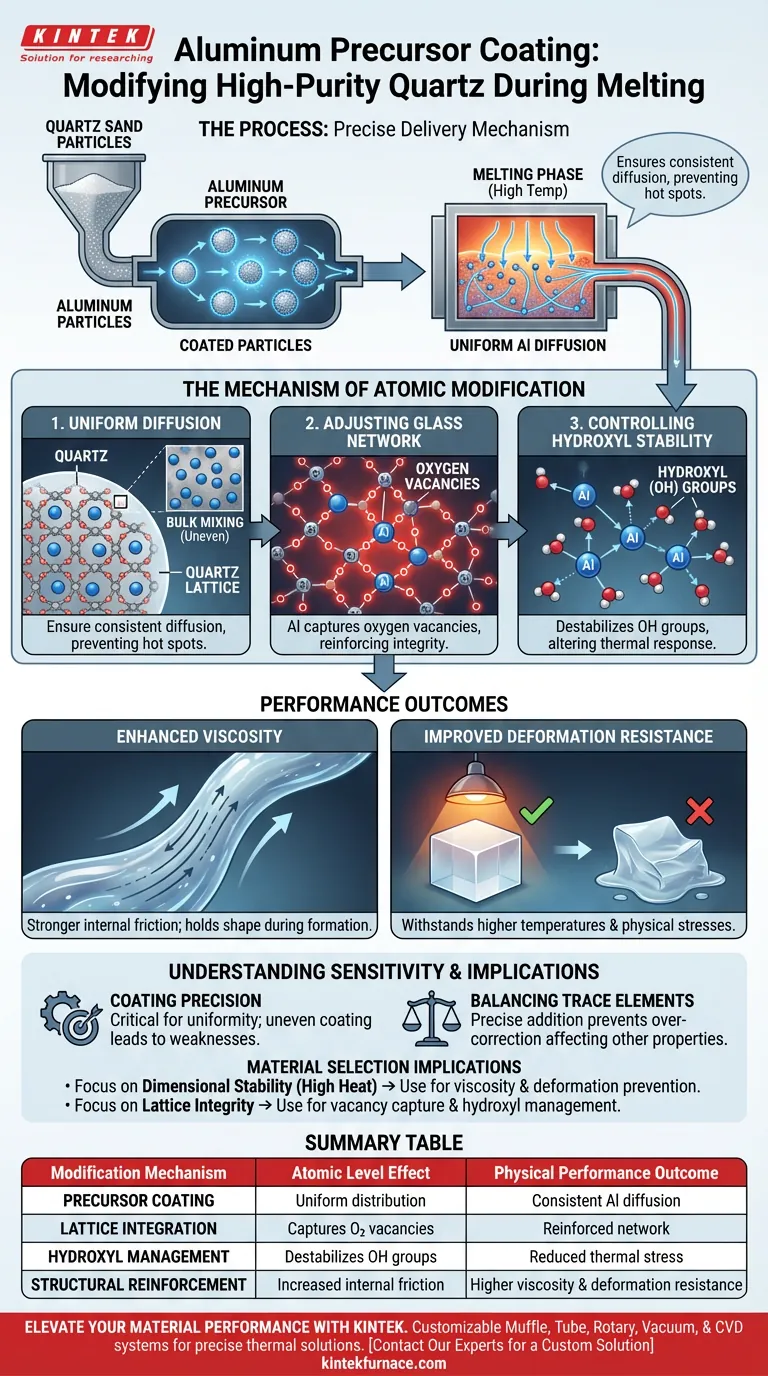

El proceso de recubrimiento con precursores de aluminio actúa como un mecanismo de entrega preciso para modificar el cuarzo de alta pureza. En lugar de la mezcla a granel tradicional, este método aplica una capa uniforme de una fuente de aluminio directamente sobre las partículas individuales de arena de cuarzo. Esto asegura que, cuando el material entra en la fase de fusión, el aluminio se difunde uniformemente en la red de vidrio de cuarzo, alterando fundamentalmente su estructura interna para mejorar el rendimiento.

Al integrar el aluminio a nivel de partícula, este proceso modifica la red de vidrio para capturar vacantes de oxígeno y reducir la estabilidad del hidroxilo. El resultado crítico es un producto de cuarzo con una viscosidad y resistencia a la deformación a alta temperatura significativamente mejoradas.

El Mecanismo de Modificación Atómica

La eficacia de este proceso radica en cómo cambia el cuarzo a nivel microscópico y atómico.

Lograr una Difusión Uniforme

El principal desafío en la modificación del cuarzo es asegurar que los aditivos se distribuyan uniformemente. Al recubrir el precursor en las partículas de arena antes de la fusión, el proceso garantiza una distribución uniforme del aluminio.

A medida que ocurre la fusión a alta temperatura, este espaciado uniforme permite que el aluminio se difunda de manera consistente en la red de vidrio de cuarzo. Esto evita "puntos calientes" o áreas de baja concentración que pueden ocurrir con métodos de dopaje menos precisos.

Ajuste de la Red de Vidrio

Una vez integrado en la red, los átomos de aluminio reestructuran activamente la red de vidrio.

Específicamente, el aluminio actúa para capturar vacantes de oxígeno. Estas vacantes son esencialmente defectos en la estructura atómica; al llenarlas o gestionarlas, el aluminio refuerza la integridad de la red de vidrio.

Control de la Estabilidad del Hidroxilo

El proceso también se dirige al comportamiento químico del vidrio. Trabaja para reducir la estabilidad de los grupos hidroxilo (OH) dentro de la estructura.

El contenido de hidroxilo es una variable clave en el rendimiento del cuarzo. Al desestabilizar estos grupos, el dopaje de aluminio altera la forma en que el vidrio reacciona al estrés térmico y la deshidratación.

Resultados de Rendimiento

Los cambios estructurales detallados anteriormente se traducen directamente en propiedades físicas medibles en el producto final.

Viscosidad Mejorada

El endurecimiento de la red de vidrio resulta en un aumento medible de la viscosidad del material.

Una mayor viscosidad indica una mayor fricción interna dentro del vidrio fundido o sem fundido. Este es un rasgo deseable para los procesos de fabricación que requieren que el material mantenga su forma durante la formación.

Resistencia Mejorada a la Deformación

En consecuencia, el cuarzo modificado exhibe una resistencia superior a la deformación.

Debido a que los defectos de la red (vacantes de oxígeno) se gestionan y la red se refuerza, el producto de vidrio final puede soportar temperaturas y tensiones físicas más altas sin deformarse o perder su precisión dimensional.

Comprensión de la Sensibilidad del Proceso

Si bien este proceso de recubrimiento ofrece ventajas significativas, introduce variables específicas que deben gestionarse para garantizar la calidad.

La Necesidad de Precisión en el Recubrimiento

El éxito de esta modificación depende completamente de la uniformidad del recubrimiento inicial. Si la capa precursora de aluminio es desigual, la difusión posterior durante la fusión será inconsistente, lo que podría provocar debilidades estructurales localizadas.

Equilibrio de Elementos Traza

Este proceso permite la "adición precisa" de elementos traza, pero esta precisión funciona en ambos sentidos. Las desviaciones en la cantidad de aluminio aplicada pueden corregir en exceso la estructura de la red, afectando potencialmente otras propiedades del material más allá de la viscosidad.

Implicaciones para la Selección de Materiales

Para determinar si este proceso de modificación se alinea con los requisitos de su proyecto, considere los siguientes objetivos de rendimiento:

- Si su enfoque principal es la estabilidad dimensional a altas temperaturas: Confíe en el recubrimiento con precursores de aluminio para aumentar la viscosidad y prevenir la deformación bajo carga térmica.

- Si su enfoque principal es la integridad de la red: Utilice este método para capturar activamente vacantes de oxígeno y gestionar la estabilidad de los grupos hidroxilo dentro de la estructura del vidrio.

En última instancia, esta técnica de recubrimiento transforma la arena de cuarzo estándar en un material robusto y diseñado, capaz de cumplir rigurosos estándares térmicos y estructurales.

Tabla Resumen:

| Mecanismo de Modificación | Efecto a Nivel Atómico | Resultado de Rendimiento Físico |

|---|---|---|

| Recubrimiento con Precursor | Distribución uniforme en partículas de arena | Difusión de Al consistente; sin puntos calientes estructurales |

| Integración de Red | Captura vacantes de oxígeno | Integridad reforzada de la red de vidrio |

| Gestión de Hidroxilos | Desestabiliza grupos OH | Reducción de problemas de estrés térmico y deshidratación |

| Refuerzo Estructural | Aumento de la fricción interna | Mayor viscosidad y resistencia superior a la deformación |

Mejore el Rendimiento de su Material con KINTEK

¿Está buscando optimizar su procesamiento de cuarzo de alta pureza o la modificación de materiales a alta temperatura? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Nuestras avanzadas soluciones térmicas proporcionan el control preciso de la temperatura y los entornos de calentamiento uniformes requeridos para procesos sensibles de recubrimiento y fusión. Experimente la ventaja KINTEK en ciencia de materiales hoy mismo.

Contacte a Nuestros Expertos para una Solución Personalizada

Guía Visual

Referencias

- Bartłomiej Adam Gaweł, Marisa Di Sabatino. Influence of aluminium doping on high purity quartz glass properties. DOI: 10.1039/d4ra01716a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo beneficia el diamante a la tecnología 5G? Desbloquee el máximo rendimiento con una gestión térmica superior

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Cómo contribuye un horno de secado al vacío a la calidad de los precursores reticulados? Guía experta para la integridad del material

- ¿Cómo mejora el equipo de nitruración por plasma el rendimiento de las aleaciones de titanio en agua de mar? Mejora la durabilidad marina

- ¿Cómo contribuye un horno de secado a temperatura constante a la suspensión cerámica de MgTiO3-CaTiO3? Optimice la calidad de su precursor

- ¿Por qué es necesario el secado por congelación al vacío para los catalizadores FeNC/MXeno? Preservación de la arquitectura 2D para un rendimiento óptimo

- ¿Cuál es el papel del evaporador rotatorio en la extracción del acetato de isopulegilo? Protegiendo la pureza y la estabilidad

- ¿Qué papel juega un horno de secado de aire circulante de laboratorio en el postratamiento de membranas compuestas? Domina la estabilidad