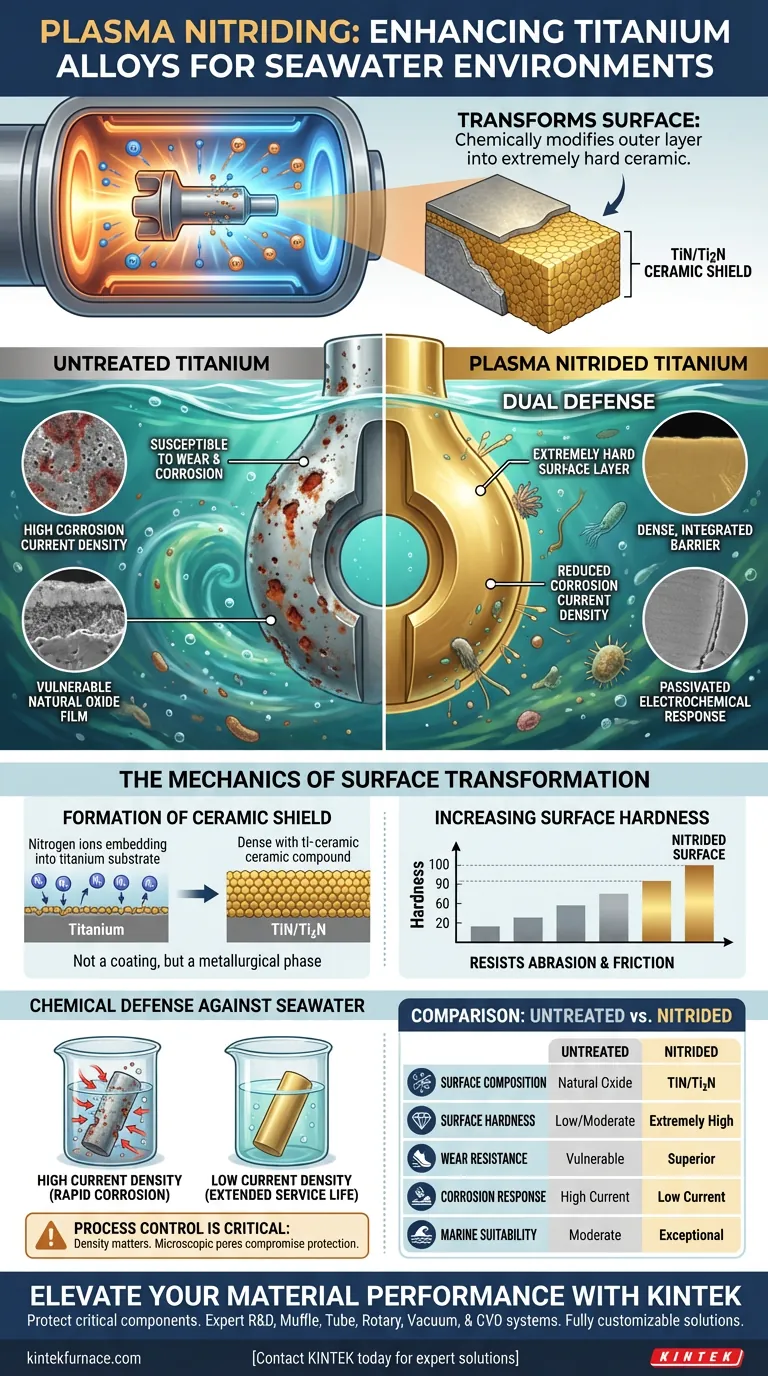

El equipo de nitruración por plasma transforma la superficie de las aleaciones de titanio modificando químicamente la capa exterior para formar un compuesto cerámico denso y extremadamente duro conocido como nitruro de titanio (TiN/Ti2N). Este proceso aborda directamente las vulnerabilidades del titanio en entornos marinos al aumentar significativamente la resistencia al desgaste y alterar fundamentalmente la respuesta electroquímica del material al agua de mar corrosiva.

La ventaja principal radica en la creación de una barrera de nitruro de titanio. Esta capa reduce eficazmente la densidad de corriente de corrosión y endurece la superficie, proporcionando una doble defensa contra el ataque químico y la abrasión física comunes en entornos de agua de mar.

La Mecánica de la Transformación Superficial

Formación del Escudo Cerámico

El equipo de nitruración por plasma no se limita a aplicar un recubrimiento sobre la aleación. En cambio, introduce iones de nitrógeno en la superficie del titanio para crear una nueva fase metalúrgica.

Esto da como resultado la formación de nitruro de titanio (TiN/Ti2N). Esta es una capa cerámica densa que se integra con el sustrato, en lugar de simplemente estar sobre él.

Aumento de la Dureza Superficial

Si bien el titanio es conocido por su alta relación resistencia-peso, las aleaciones de titanio sin tratar pueden ser susceptibles al desgaste superficial.

El proceso de nitruración por plasma genera una capa superficial extremadamente dura. Esta dureza es fundamental para los componentes que se enfrentan a partículas abrasivas suspendidas en agua de mar o a la fricción física durante el funcionamiento.

Defensa Química Contra el Agua de Mar

Alteración de las Propiedades Electroquímicas

La corrosión es fundamentalmente un proceso electroquímico. La presencia de la capa nitrurada cambia la forma en que el titanio interactúa con electrolitos como el agua de mar.

Al alterar estas propiedades electroquímicas, el equipo "pasiva" eficazmente la superficie de manera más robusta que la película de óxido natural que se encuentra en el titanio sin tratar.

Reducción de la Densidad de Corriente de Corrosión

La métrica más significativa para el rendimiento marino en este contexto es la densidad de corriente de corrosión. Una alta densidad de corriente indica una corrosión rápida.

La capa nitrurada reduce eficazmente esta densidad en medios corrosivos. Esta reducción ralentiza el proceso de degradación, asegurando que la aleación mantenga su integridad estructural durante una vida útil más larga en entornos extremos.

Comprensión de las Limitaciones

El Control del Proceso es Crítico

La efectividad de esta protección depende completamente de la densidad de la capa cerámica.

Si el equipo no está calibrado para producir una capa de TiN/Ti2N densa, los poros microscópicos podrían permitir que el agua de mar penetre el recubrimiento. Esto comprometería la resistencia a la corrosión mejorada descrita anteriormente.

Propiedades Superficiales vs. Centrales

Es importante recordar que esta es una técnica de modificación superficial.

Si bien la capa exterior se convierte en una cerámica dura, el núcleo del material conserva las propiedades originales de la aleación de titanio. El beneficio se limita estrictamente a la interfaz entre el metal y el agua de mar.

Evaluación de la Nitruración por Plasma para Aplicaciones Marinas

Para determinar si este proceso se alinea con sus requisitos de ingeniería, considere las tensiones específicas que enfrentarán sus componentes.

- Si su enfoque principal es la Resistencia al Desgaste: La formación de la capa extremadamente dura de TiN/Ti2N protegerá las piezas móviles de la abrasión y la fricción.

- Si su enfoque principal es la Longevidad contra la Corrosión: La reducción de la densidad de corriente de corrosión ofrece una extensión significativa de la vida útil para estructuras estáticas sumergidas en agua de mar.

Al aprovechar la nitruración por plasma, convierte una aleación de titanio estándar en un sistema compuesto capaz de resistir las amenazas duales de la corrosión química y el desgaste físico.

Tabla Resumen:

| Característica | Aleación de Titanio sin Tratar | Titanio Nitrurado por Plasma |

|---|---|---|

| Composición Superficial | Película de Óxido Natural | Capa de Nitruro de Titanio (TiN/Ti2N) |

| Dureza Superficial | Baja a Moderada | Extremadamente Alta (Cerámica) |

| Resistencia al Desgaste | Vulnerable a la abrasión | Resistencia superior al desgaste físico |

| Respuesta a la Corrosión | Alta Densidad de Corriente | Baja Densidad de Corriente (Degradación Reducida) |

| Idoneidad Marina | Moderada | Excepcional (Doble Defensa) |

Mejore el Rendimiento de su Material con KINTEK

Proteja sus componentes críticos de las condiciones marinas más duras. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vanguardia de Mufla, Tubo, Rotativos, Vacío y CVD, junto con soluciones especializadas de hornos de alta temperatura diseñadas para tratamientos de superficie avanzados como la nitruración por plasma.

Ya sea que busque mejorar la resistencia al desgaste o garantizar una protección a largo plazo contra la corrosión, nuestro equipo es totalmente personalizable para satisfacer sus necesidades metalúrgicas únicas. No permita que el agua de mar comprometa la integridad de su proyecto: asóciese con KINTEK para una durabilidad de materiales superior.

¿Listo para transformar sus aleaciones de titanio? ¡Contacte a KINTEK hoy mismo para obtener soluciones expertas!

Guía Visual

Referencias

- Kang Gao, Pinghu Chen. Overview of Surface Modification Techniques for Titanium Alloys in Modern Material Science: A Comprehensive Analysis. DOI: 10.3390/coatings14010148

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el impacto del uso de un horno de secado al vacío en los electrodos de CDI? Optimizar la estabilidad y la conductividad

- ¿Qué papel juega un horno de secado de laboratorio en los soportes catalíticos? Garantizar la integridad estructural y la alta dispersión

- ¿Por qué es crucial un horno de alta precisión para los refractarios colables? Garantiza la integridad estructural y la estabilidad mineral

- ¿Cómo funciona la Ley de Inducción de Faraday en el calentamiento por inducción? Logre un procesamiento térmico preciso y sin contacto

- ¿Cuál es el papel de una mezcla de 5% N2 + 95% H2 en la nitruración por plasma? Mejorar la resistencia a la fatiga y eliminar las capas blancas

- ¿Cómo mejora la eliminación de las dobles películas de óxido el sobreenvejecimiento T7? Desbloquee una ductilidad superior en aleaciones de aluminio

- ¿Cuál es el propósito de realizar un tratamiento de recocido a 600 grados Celsius? Mejorar la estabilidad de las películas delgadas de AZO

- ¿Cómo ayuda un sistema de control de temperatura de alta precisión a evaluar las capacidades de gestión térmica de los materiales de fósforo? Rendimiento preciso para células solares.