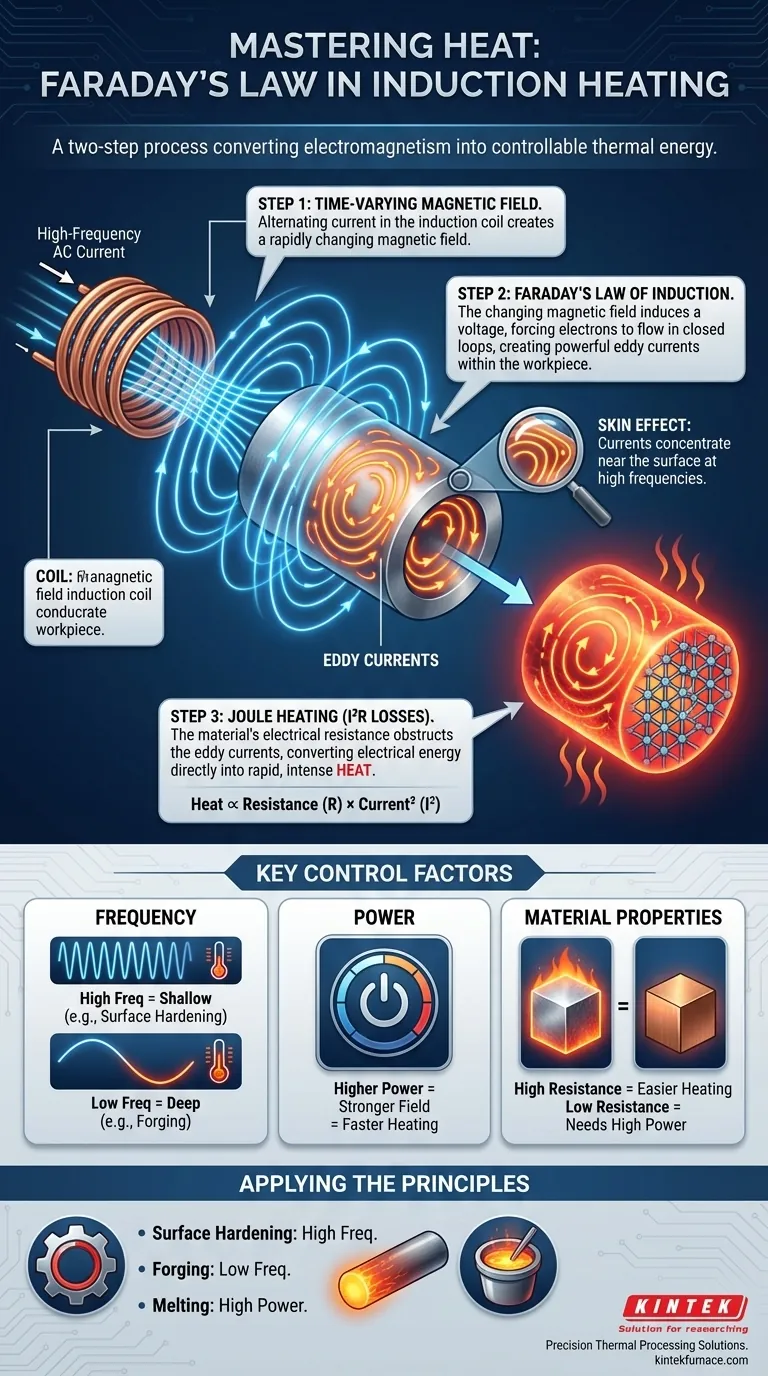

En esencia, el calentamiento por inducción funciona debido a un proceso de dos pasos iniciado por la Ley de Faraday. Primero, se utiliza un campo magnético que cambia rápidamente para inducir potentes corrientes eléctricas, llamadas corrientes de Foucault, directamente dentro de una pieza conductora. Segundo, la resistencia eléctrica natural del material obstruye estas corrientes, causando una fricción inmensa a nivel atómico, lo que genera instantáneamente calor limpio y controlable.

El calentamiento por inducción traduce los principios del electromagnetismo en energía térmica. Utiliza un campo magnético como medio para generar corrientes eléctricas dentro de un material objetivo, y luego aprovecha la propia resistencia de ese material para convertir esas corrientes en calor.

El Principio Central: Del Magnetismo a la Corriente

El calentamiento por inducción es un método sin contacto que comienza generando un tipo específico de campo magnético. El proceso se rige por leyes fundamentales de la física.

Paso 1: Creación de un Campo Magnético Variable en el Tiempo

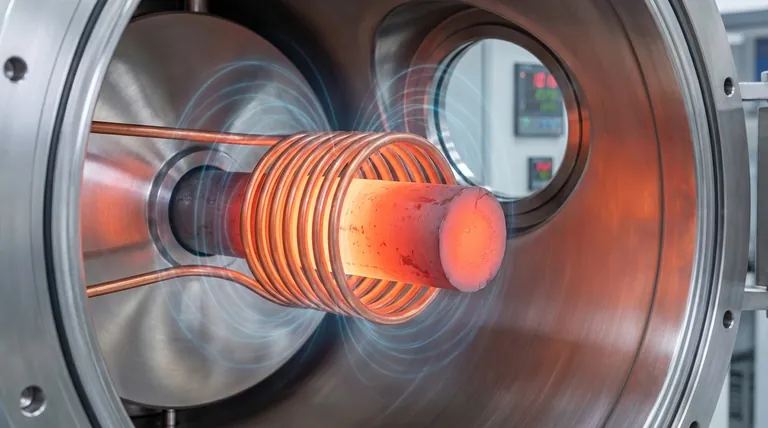

El proceso comienza con una bobina de inducción, generalmente hecha de tubo de cobre. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Esta corriente alterna produce un campo magnético altamente concentrado y que cambia rápidamente en el espacio alrededor y dentro de la bobina.

Paso 2: Ley de Inducción de Faraday

Cuando se coloca una pieza de trabajo conductora (como una pieza de acero) dentro de este campo magnético, las líneas de campo la atraviesan.

Debido a que el campo magnético es alterno, su fuerza y dirección cambian constantemente. De acuerdo con la Ley de Inducción de Faraday, este cambio induce un voltaje, o fuerza electromotriz, dentro de la pieza de trabajo.

Paso 3: El Nacimiento de las Corrientes de Foucault

Este voltaje inducido obliga a los electrones a fluir dentro del material conductor. Debido a que la pieza de trabajo es un objeto sólido, estas corrientes giran en bucles cerrados.

Estas corrientes internas y arremolinadas se conocen como corrientes de Foucault. Son el resultado directo de la Ley de Faraday actuando sobre la pieza de trabajo.

El Mecanismo de Calentamiento: De la Corriente al Calor

La creación de corrientes de Foucault es solo la mitad de la historia. El calentamiento real proviene de la interacción de estas corrientes con el material mismo.

El Papel de la Resistencia Eléctrica

Ningún material es un conductor perfecto; todo metal tiene cierto grado de resistencia eléctrica. Esta resistencia actúa como fricción para el flujo de electrones.

A medida que las potentes corrientes de Foucault se ven forzadas a fluir a través del metal resistivo, superan esta "fricción", y la energía eléctrica se convierte directamente en energía térmica.

Calentamiento Joule (Pérdidas I²R)

Este fenómeno se conoce como calentamiento Joule. La cantidad de calor producido es directamente proporcional a la resistencia del material (R) y al cuadrado de la magnitud de la corriente (I²).

Dado que las corrientes de Foucault inducidas pueden ser muy grandes, las pérdidas I²R resultantes generan calor rápido e intenso precisamente donde fluyen las corrientes.

El Efecto Piel

A las altas frecuencias utilizadas en el calentamiento por inducción, las corrientes de Foucault no fluyen de manera uniforme a través de la pieza. Tienden a concentrarse en una capa delgada cerca de la superficie.

Esto se llama el efecto piel. Hace que la superficie de la pieza se caliente mucho más rápida e intensamente que su núcleo, lo que hace que el calentamiento por inducción sea ideal para aplicaciones como el endurecimiento superficial.

Comprensión de los Factores Clave

La efectividad y la naturaleza del calentamiento por inducción no son aleatorias. Están controladas por varios parámetros clave que un ingeniero puede manipular.

Impacto de la Frecuencia

La frecuencia de la corriente alterna es una palanca de control crítica. Las frecuencias más altas crean un efecto piel más fuerte, concentrando el calor en la superficie para un calentamiento superficial y rápido. Las frecuencias más bajas permiten que el campo magnético penetre más profundamente, calentando una mayor parte del volumen del material.

Impacto de la Potencia

La potencia aplicada a la bobina de inducción determina la fuerza del campo magnético. Un campo más fuerte induce un voltaje más alto, lo que a su vez crea corrientes de Foucault más grandes y genera calor más rápidamente.

Impacto de las Propiedades del Material

El material de la pieza de trabajo juega un papel importante. Los materiales con mayor resistencia eléctrica (como el acero o el titanio) se calientan mucho más fácilmente que los materiales con baja resistencia (como el cobre o el aluminio). Los materiales magnéticos como el acero también se benefician del calentamiento por histéresis a temperaturas más bajas, lo que se suma al efecto general.

Tomar la Decisión Correcta para su Aplicación

Comprender estos principios le permite controlar con precisión el proceso de calentamiento para diferentes objetivos industriales.

- Si su enfoque principal es el endurecimiento superficial de un engranaje de acero: Utilice una frecuencia alta (50 kHz a 400 kHz) para concentrar el calor en una capa delgada sobre los dientes, seguido de un enfriamiento rápido.

- Si su enfoque principal es calentar un tocho grande para forja: Utilice una frecuencia más baja (1 kHz a 10 kHz) para asegurar que el calor penetre profundamente en el núcleo del material para una maleabilidad uniforme.

- Si su enfoque principal es fundir un metal altamente conductor como el cobre: Debe utilizar un sistema de muy alta potencia para generar un campo magnético lo suficientemente fuerte como para inducir corrientes de calentamiento significativas.

Al dominar estos principios electromagnéticos, puede aplicar calor con precisión quirúrgica, exactamente cuándo y dónde se necesita.

Tabla de Resumen:

| Principio | Función en el Calentamiento por Inducción |

|---|---|

| Ley de Faraday | Induce voltaje y corrientes de Foucault en una pieza de trabajo conductora. |

| Calentamiento Joule (Pérdidas I²R) | Convierte la energía eléctrica de las corrientes de Foucault en calor. |

| Efecto Piel | Concentra el calor en la superficie para un control térmico preciso. |

| Frecuencia | Controla la profundidad de penetración del calor (alta para superficie, baja para profundidad). |

Domine el procesamiento térmico preciso con las soluciones avanzadas de calentamiento por inducción de KINTEK.

Comprender los principios de la inducción electromagnética es el primer paso. Aplicarlos con el equipo adecuado es lo que produce resultados. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción, ya sea que esté endureciendo superficies, forjando o fundiendo.

¿Listo para aprovechar el poder del calentamiento por inducción con precisión quirúrgica? Contacte a nuestros expertos hoy mismo para discutir cómo podemos adaptar una solución para su material y aplicación específicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento