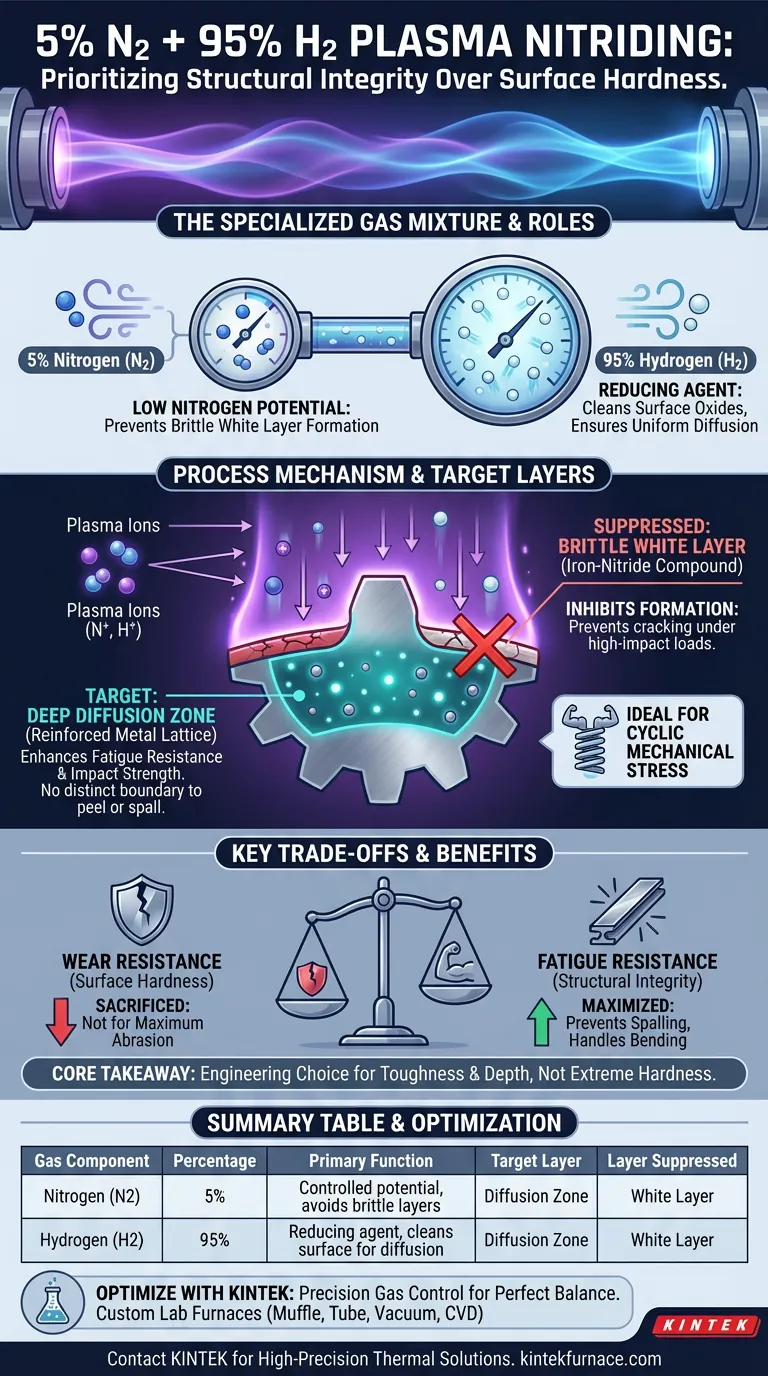

El papel principal de una mezcla de alta pureza que contiene 5% de Nitrógeno (N2) y 95% de Hidrógeno (H2) es actuar como un medio reactivo especializado que inhibe la formación de una capa compuesta de hierro-nitruro quebradiza, ampliamente conocida como la "capa blanca". Al reducir drásticamente el potencial de nitrógeno en comparación con las mezclas estándar, esta relación específica desvía el enfoque del proceso de la capa superficial hacia la creación de una zona de difusión profunda y robusta.

Conclusión principal: Esta mezcla de gas es una elección de ingeniería diseñada para priorizar la integridad estructural sobre la dureza superficial máxima. Al prevenir la formación de una capa blanca continua, el proceso utiliza elementos de aleación para mejorar la resistencia a la fatiga y al impacto, eliminando efectivamente el riesgo de descamación superficial bajo tensión.

Control del Potencial de Nitrógeno

La Función del Bajo Contenido de Nitrógeno

En la nitruración por plasma estándar, las proporciones de nitrógeno suelen ser más altas (por ejemplo, 30%) para construir una capa compuesta dura.

Sin embargo, una proporción de nitrógeno del 5% crea un potencial de nitrógeno significativamente menor.

Esta atmósfera de nitrógeno "hambrienta" evita la saturación necesaria para formar una capa continua de hierro-nitruro en la superficie.

El Papel del Alto Contenido de Hidrógeno

Mientras que el nitrógeno proporciona el elemento de endurecimiento, el hidrógeno actúa como agente de limpieza y reducción.

Con una concentración de hidrógeno del 95%, la atmósfera reduce agresivamente los óxidos superficiales.

Esto asegura que la superficie de la pieza permanezca químicamente limpia, permitiendo que el nitrógeno limitado disponible se difunda uniformemente en la red metálica en lugar de acumularse en la superficie.

Dirigido a la Capa de Difusión

Evitando la Capa Blanca

La "capa blanca" es una zona compuesta dura pero quebradiza que se forma en la superficie exterior de las piezas nitruradas.

El uso de la mezcla 5% N2 / 95% H2 inhibe eficazmente la formación de esta capa continua.

Esto es crítico para aplicaciones donde la fragilidad de la capa blanca podría provocar grietas o fallos bajo cargas de alto impacto.

Mejora de la Resistencia a la Fatiga

En lugar de construir una costra superficial, esta mezcla promueve el desarrollo de una capa de difusión profunda.

En esta zona, los átomos de nitrógeno interactúan con los elementos de aleación del acero para proporcionar refuerzo.

Este mecanismo de fortalecimiento profundo mejora significativamente la resistencia a la fatiga y la resistencia al impacto del componente sin crear un límite distinto que pueda pelarse o descamarse.

Comprensión de las Compensaciones

Resistencia vs. Resistencia al Desgaste

Es vital comprender que esta mezcla de gas es una compensación calculada.

Al suprimir la capa blanca, se sacrifica la dureza superficial extrema y las propiedades tribológicas (desgaste) que proporciona una capa compuesta gruesa.

Esta mezcla no es ideal para piezas que requieren la máxima resistencia a la abrasión, sino para aquellas sometidas a estrés mecánico cíclico.

Precisión del Proceso

El uso de una mezcla de nitrógeno tan magra requiere un control preciso del proceso.

Las variaciones en el flujo de gas o la densidad del plasma pueden afectar la uniformidad de la capa de difusión.

Por lo tanto, el sistema de control de gas debe regular la relación con precisión para mantener el potencial de nitrógeno deseado durante todo el ciclo.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar la relación de gas para la nitruración por plasma, alinee la mezcla con las demandas mecánicas del componente final.

- Si su enfoque principal es la Resistencia a la Fatiga: Utilice la mezcla 5% N2 / 95% H2 para inhibir la capa blanca y maximizar la profundidad y tenacidad de la zona de difusión.

- Si su enfoque principal es la Resistencia al Desgaste: Opte por una relación de nitrógeno más alta (por ejemplo, 25-30% N2) para fomentar la formación de una capa compuesta dura y protectora.

Seleccione esta mezcla de alto contenido de hidrógeno cuando necesite una pieza que pueda doblarse y soportar cargas cíclicas sin el riesgo de agrietamiento superficial.

Tabla Resumen:

| Componente de Gas | Porcentaje | Función Principal |

|---|---|---|

| Nitrógeno (N2) | 5% | Proporciona un potencial de nitruración controlado para prevenir capas compuestas quebradizas. |

| Hidrógeno (H2) | 95% | Actúa como agente reductor para limpiar óxidos superficiales y asegurar una difusión uniforme. |

| Capa Objetivo | Zona de Difusión | Fortalece profundamente la red metálica para mejorar la integridad estructural y la vida útil a la fatiga. |

| Capa Suprimida | Capa Blanca | Inhibe la corteza dura pero quebradiza de hierro-nitruro para prevenir la descamación superficial. |

Optimice su Proceso de Nitruración por Plasma con KINTEK

El control preciso del gas es esencial para lograr el equilibrio perfecto entre la resistencia a la fatiga y la dureza superficial. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura para laboratorio, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para mejorar las propiedades de sus materiales y eliminar el agrietamiento superficial? Contacte a KINTEK hoy mismo para consultar con nuestros expertos y encontrar la solución térmica de alta precisión ideal para su laboratorio o línea de producción.

Guía Visual

Referencias

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización por plasma SPS

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es el propósito de ajustar un horno de secado industrial a 70 °C para lodos? Conservar Volátiles y Optimizar el Pretratamiento

- ¿Cuáles son los principales tipos de hornos utilizados en las fundiciones para la colada de metales? Elija el mejor para su metal

- ¿Qué problemas de proceso se abordan al utilizar un modelo de horno de viga móvil? Resuelva los desafíos de estrés térmico en placas revestidas

- ¿Por qué se emplea un proceso de enfriamiento por agua al recuperar los productos de la reacción? Lograr la preservación estructural instantánea

- ¿Por qué se requiere un tratamiento térmico en dos etapas para Ca2Fe2O5? Optimice su síntesis de brownmillerita

- ¿Qué papel juega un horno de sinterización a alta temperatura en las cerámicas piezoeléctricas sin plomo? Optimización del rendimiento

- ¿Qué papel juega un horno de secado en la preparación final del polvo de óxido de grafito? Garantizar la estabilidad y pureza del material

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK