El enfriamiento por agua se emplea principalmente para lograr una velocidad de enfriamiento extremadamente alta que "congele" instantáneamente el material. Al reducir rápidamente la temperatura, se detiene eficazmente el estado físico y químico de los productos de la reacción, evitando que evolucionen más a medida que abandonan el entorno de alta temperatura.

El propósito principal del enfriamiento por agua es capturar una instantánea precisa de las propiedades del material a alta temperatura. Elimina las variables introducidas por el enfriamiento lento, asegurando que las muestras recuperadas representen verdaderamente las condiciones presentes durante la reacción de milisegundos.

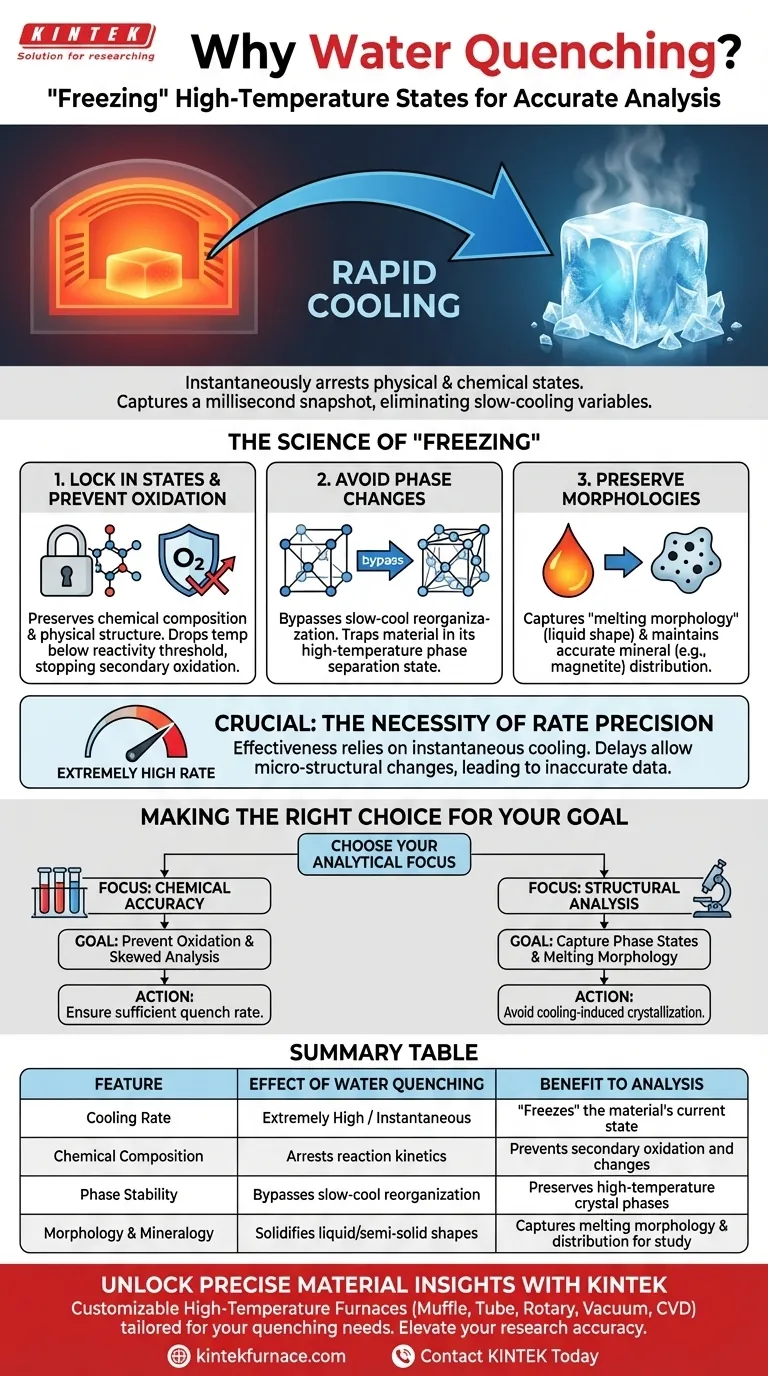

La Ciencia de "Congelar" los Estados de Alta Temperatura

Fijación de Estados Físicos y Químicos

A altas temperaturas, los materiales existen en estados dinámicos que a menudo cambian rápidamente.

El enfriamiento por agua utiliza la alta capacidad calorífica del agua para eliminar la energía térmica casi instantáneamente.

Este proceso "congela" las partículas, preservando su composición química y estructura física exactamente como existían en el momento de la reacción.

Prevención de la Oxidación Secundaria

Cuando los materiales se enfrían lentamente en presencia de aire u otros gases, son susceptibles a la oxidación secundaria.

Esto significa que la superficie o la estructura interna reacciona con el oxígeno a medida que la temperatura disminuye, creando óxidos que no estaban presentes durante la reacción principal.

El enfriamiento previene esto al reducir la temperatura por debajo del umbral de reactividad antes de que ocurra la oxidación.

Evitar Cambios de Fase

Los materiales a menudo experimentan cambios de fase (cambios en la estructura cristalina o el estado) a medida que transicionan de altas a bajas temperaturas.

El enfriamiento lento permite que el material se reorganice en fases estables a baja temperatura.

El enfriamiento rápido evita esta reorganización, atrapando el material en su estado de separación de fases a alta temperatura.

Preservación de Morfologías Específicas

Captura de la Morfología de Fusión

Para comprender cómo se comportó un material dentro del horno, debe ver su forma líquida o semisólida.

El enfriamiento solidifica el material tan rápidamente que la "morfología de fusión", la forma que adoptó mientras estaba fundido, se preserva para su análisis.

Distribución de Magnetita

Para procesos que involucran menas de hierro o materiales similares, la distribución de minerales específicos como la magnetita es crítica.

El enfriamiento asegura que el patrón de distribución observado en el laboratorio coincida con la distribución durante la reacción real.

Comprensión de los Compromisos

La Necesidad de Precisión en la Tasa

La efectividad de este método depende completamente de que la velocidad de enfriamiento sea "extremadamente alta".

Si el mecanismo de enfriamiento se retrasa o el volumen de agua es insuficiente, la velocidad de enfriamiento disminuye.

Incluso un ligero retraso puede permitir que ocurran cambios microestructurales, lo que hace que la muestra sea una representación inexacta del estado de alta temperatura.

Tomando la Decisión Correcta para su Objetivo

Para asegurarse de extraer datos valiosos de su proceso a alta temperatura, considere qué atributos específicos necesita analizar.

- Si su enfoque principal es la Precisión Química: Asegúrese de que la velocidad de enfriamiento sea suficiente para prevenir la oxidación secundaria, lo que sesgaría el análisis composicional.

- Si su enfoque principal es el Análisis Estructural: Utilice el enfriamiento para capturar los estados específicos de separación de fases y la morfología de fusión sin la interferencia de la cristalización inducida por el enfriamiento.

El enfriamiento por agua es el método definitivo para convertir una reacción dinámica de milisegundos en una muestra estática y analizable.

Tabla Resumen:

| Característica | Efecto del Enfriamiento por Agua | Beneficio para el Análisis |

|---|---|---|

| Velocidad de Enfriamiento | Extremadamente Alta / Instantánea | "Congela" el estado actual del material |

| Composición Química | Detiene la cinética de reacción | Previene la oxidación y los cambios secundarios |

| Estabilidad de Fase | Evita la reorganización por enfriamiento lento | Preserva las fases cristalinas de alta temperatura |

| Morfología | Solidifica formas líquidas/semisólidas | Captura la morfología de fusión para estudio |

| Mineralogía | Detiene la migración de minerales | Mantiene la distribución precisa de magnetita |

Descubra Perspectivas Precisas de Materiales con KINTEK

Para capturar datos precisos de reacciones dinámicas de milisegundos, necesita equipos diseñados para la precisión. En KINTEK, nos especializamos en proporcionar sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, adaptados para investigadores y expertos de la industria.

Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de enfriamiento y procesamiento térmico, asegurando que los estados físicos y químicos de su material se preserven exactamente como existen a temperaturas máximas.

¿Listo para mejorar la precisión de su investigación? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Motoo KAWASAKI, Hiromichi Takebe. Evaluation of Ignition and Combustion Reactions of CuFeS<sub>2</sub> and Silica Stone Less Than 100 ms in a Drop Furnace. DOI: 10.2473/journalofmmij.mmij-2024-010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo contribuye un sistema de control de temperatura de alta precisión a la síntesis de NMC? Precisión en experimentos in situ de DRX

- ¿Qué papel juega la difracción de rayos X (DRX) en la evaluación del tratamiento térmico de las ZIF? Domina la Transformación de Materiales

- ¿Cuáles son los beneficios de la compactación en frío y la sinterización? Aumente la eficiencia y reduzca los costos en la fabricación

- ¿Cuál es la función principal de agregar bentonita y cemento como aglutinantes? Optimizar la resistencia de las briquetas de mineral de hierro

- ¿Cuál es la función de un molino planetario de bolas en la producción de magnesio? Lograr la máxima eficiencia de reacción

- ¿Por qué son necesarios los haces láser de alta energía y los sistemas de control de precisión para el PBF? Fabricación maestra de cerámica

- ¿Por qué es esencial la eliminación continua de carbono en los reactores de pirólisis de metano? Proteja la integridad de su reactor

- ¿Cuál es la función de los hornos eléctricos industriales en la preparación de EN AW-6082? Tratamiento Térmico Maestro de Aluminio