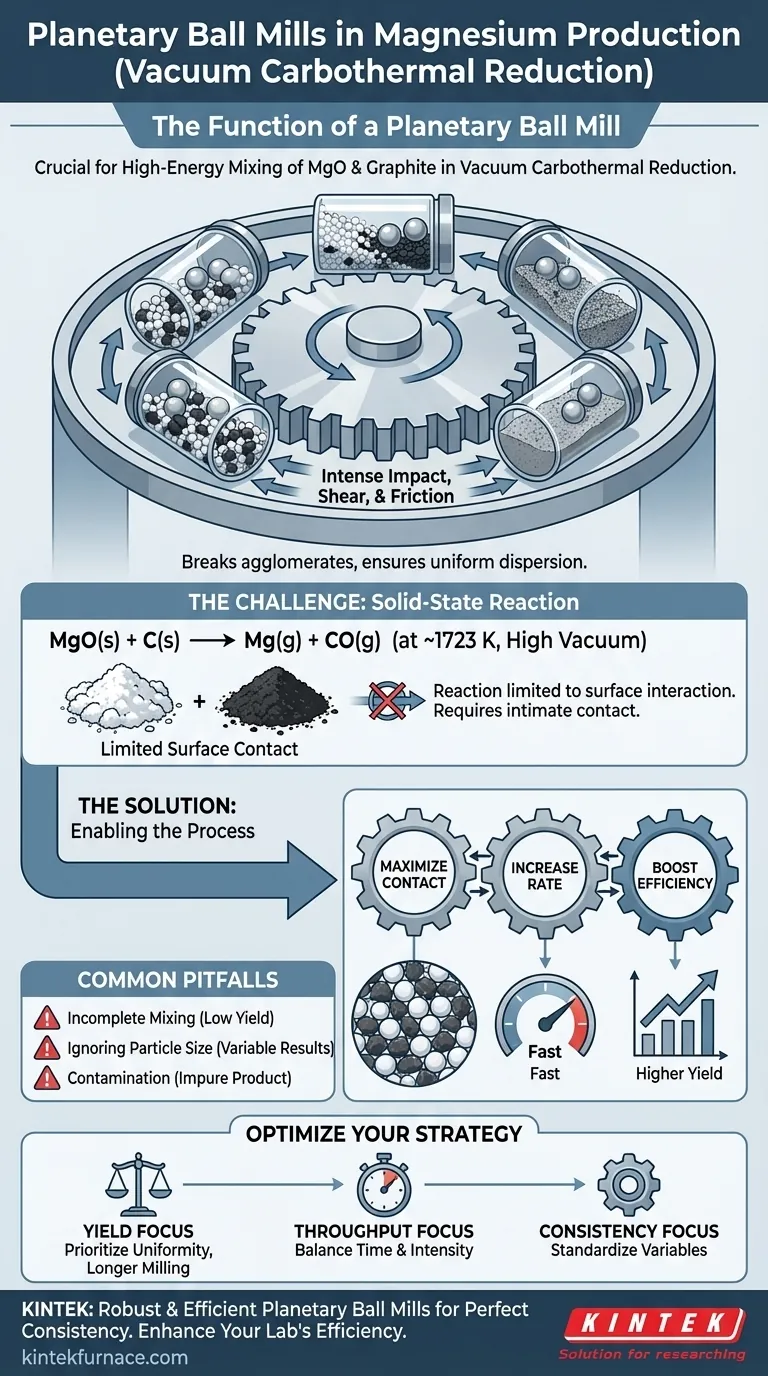

En la reducción carbotérmica al vacío de magnesio, la función principal de un molino planetario de bolas es realizar una mezcla mecánica de alta energía. Este proceso asegura que las materias primas, los polvos de óxido de magnesio (MgO) y grafito (C), se dispersen en una mezcla excepcionalmente uniforme, lo cual es un requisito previo fundamental para la posterior reacción a alta temperatura.

El molino planetario de bolas no es simplemente un mezclador; es un facilitador. Al garantizar un contacto íntimo a nivel microscópico entre los reactivos sólidos, rige directamente la velocidad, la eficiencia y el éxito final de todo el proceso de producción de magnesio.

El Principio Central: Habilitar una Reacción en Estado Sólido

Comprender el Contexto del Proceso

El objetivo general es producir vapor de magnesio a partir de óxido de magnesio utilizando carbono como agente reductor (MgO + C → Mg(g) + CO(g)). Esta reacción se lleva a cabo a temperaturas muy altas, como 1723 K, y bajo alto vacío.

El entorno de vacío es crucial ya que reduce la temperatura termodinámica requerida para la reacción, ahorrando una cantidad significativa de energía. Todo el proceso depende de la interacción física entre las partículas sólidas.

El Desafío de las Reacciones en Estado Sólido

A diferencia de las reacciones en fase líquida o gaseosa donde las moléculas pueden moverse libremente, los reactivos en una reacción en estado sólido solo pueden interactuar en sus superficies. El progreso de la reacción, por lo tanto, depende completamente del área superficial disponible y de la proximidad de las partículas reactivas.

Sin una mezcla exhaustiva, quedarán grandes bolsas de óxido de magnesio o grafito sin reaccionar, lo que limitará gravemente el rendimiento del proceso.

El Papel de la Molienda de Alta Energía

Un molino planetario de bolas utiliza intensas fuerzas mecánicas —impacto, cizallamiento y fricción— generadas por las bolas de molienda y el vial giratorio. Esta acción de alta energía logra dos resultados esenciales.

Primero, descompone los aglomerados de partículas, asegurando que los granos individuales de MgO y grafito se dispersen completamente. Segundo, garantiza que esta dispersión sea uniforme en todo el lote, creando las condiciones necesarias para una reacción eficiente.

El Impacto Directo de la Molienda en la Eficiencia del Proceso

Maximizar el Contacto Microscópico

La función clave del molino es crear el máximo de puntos de contacto entre las partículas de óxido de magnesio y grafito. Este contacto íntimo a nivel microscópico es el factor más importante para que la reacción de reducción proceda de manera eficiente.

Influencia en la Velocidad de Reacción

Una mezcla más uniforme con mayor contacto entre partículas aumenta directamente la velocidad de la reacción de reducción. Cuando más partículas de MgO están en contacto directo con partículas de carbono a la temperatura objetivo, la conversión a vapor de magnesio ocurre mucho más rápidamente.

Aumentar la Eficiencia de Conversión

Una molienda adecuada conduce a una mayor eficiencia de conversión, lo que significa que una mayor cantidad del óxido de magnesio de materia prima se convierte exitosamente en magnesio. Un lote mal mezclado resulta en desperdicio de materias primas y energía, ya que el calor y el vacío se aplican a material que no puede reaccionar completamente.

Errores Comunes en la Preparación de Materiales

Mezcla Incompleta o Insuficiente

El punto de fallo más común es simplemente no moler los materiales durante un tiempo suficiente o con una intensidad suficientemente alta. Esto resulta en una mezcla no uniforme que se traduce directamente en un bajo rendimiento.

Ignorar las Características Iniciales de las Partículas

El tamaño y la morfología de las partículas iniciales de los polvos de MgO y grafito pueden afectar el proceso de molienda. Asumir que un conjunto de parámetros de molienda funcionará para todos los lotes de materia prima es un error frecuente.

Potencial de Contaminación

Los medios de molienda (bolas y vial) pueden desgastarse durante la molienda de alta energía, introduciendo potencialmente contaminantes en la mezcla de materia prima. Elegir los materiales adecuados y duraderos para los componentes del molino es fundamental para garantizar la pureza del producto final.

Optimización de la Preparación de su Materia Prima

La etapa de molienda no es solo una tarea preliminar; es un punto de control crítico para todo el proceso. Su enfoque debe estar dictado por su objetivo de producción principal.

- Si su enfoque principal es maximizar el rendimiento: Priorice lograr la mezcla más uniforme e íntima posible, incluso si requiere tiempos de molienda más largos y una caracterización cuidadosa.

- Si su enfoque principal es aumentar la producción: Experimente para encontrar el equilibrio óptimo entre el tiempo de molienda y la intensidad que produzca una eficiencia de conversión aceptable en la menor duración.

- Si su enfoque principal es la consistencia del proceso: Estandarice cada variable en el proceso de molienda, desde las especificaciones de la materia prima hasta la duración, velocidad y relación bola-polvo de la molienda.

En última instancia, dominar esta etapa de preparación es el paso fundamental hacia una producción de magnesio predecible y eficiente.

Tabla Resumen:

| Función | Impacto en la Producción de Magnesio |

|---|---|

| Mezcla Mecánica de Alta Energía | Crea una mezcla uniforme e íntima de polvos de MgO y grafito. |

| Maximiza el Contacto Microscópico | Aumenta directamente la velocidad y eficiencia de la reacción de reducción en estado sólido. |

| Previene Reacciones Incompletas | Elimina bolsas de material sin reaccionar, aumentando el rendimiento y la pureza finales. |

¿Listo para Optimizar su Proceso de Producción de Magnesio?

La uniformidad de la mezcla de su materia prima es la base de una reducción carbotérmica al vacío exitosa. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama de molinos planetarios de bolas robustos y eficientes diseñados para la mezcla mecánica de alta energía, asegurando que sus polvos de MgO y grafito logren la consistencia perfecta para una máxima eficiencia de conversión.

Nuestros molinos están construidos para ser duraderos para minimizar la contaminación y son personalizables para satisfacer sus objetivos de producción específicos, ya sea que priorice el máximo rendimiento, una mayor producción o la consistencia del proceso.

Contáctenos hoy mismo para discutir cómo las soluciones de KINTEK pueden mejorar la eficiencia de su laboratorio y garantizar resultados predecibles en su producción de magnesio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores

- ¿En qué entornos se consideran indispensables los hornos de tubo rotatorio? Esencial para el procesamiento térmico uniforme

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme

- ¿Qué características opcionales mejoran las capacidades de procesamiento de los hornos de tubo giratorio? Aumente la eficiencia con personalizaciones avanzadas

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad